CAE (Computer-Aided Engineering): การจำลองทางวิศวกรรมด้วยคอมพิวเตอร์

สัมภาษณ์และเรียบเรียงโดย งานสื่อสารและขับเคลื่อนความรู้

ฝ่ายเผยแพร่เทคโนโลยีวัสดุ

ดร.สมบูรณ์ โอตรวรรณะ และ ดร.ยศกร ประทุมวัลย์ จากทีมวิจัยคอมพิวเตอร์ช่วยในการคำนวณทางวิศวกรรม ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค) แบ่งปันประสบการณ์กว่า 20 ปี และแง่คิดในการทำงานวิจัยและพัฒนาเกี่ยวกับการออกแบบเชิงวิศวกรรมโดยอาศัยการจำลองด้วยซอฟต์แวร์ CAE (คอมพิวเตอร์ช่วยในการคำนวณทางวิศวกรรม) ซึ่ง CAE เป็นเทคโนโลยีการคำนวณแบบดิจิทัลที่สามารถทำนายสมรรถนะของผลิตภัณฑ์ที่กำลังออกแบบอยู่ได้ล่วงหน้า เสมือนหนึ่งพาเราไปเห็นผลงานสุดท้ายได้อย่างน่าอัศจรรย์

ทำความรู้จักกับ CAE

ดร.สมบูรณ์เกริ่นนำเกี่ยวกับ CAE ว่า “คอมพิวเตอร์ช่วยในการคำนวณทางวิศวกรรม หรือ CAE ที่หลายท่านเคยได้ยินมาบ้างก็เช่น การวิเคราะห์ด้วยไฟไนต์เอลิเมนต์ (Finite Element Analysis: FEA) และพลศาสตร์ของไหลเชิงคำนวณ (Computational Fluid Dynamics: CFD) ซึ่งถ้าพูดให้เข้าใจง่าย ๆ คือ เป็นการคำนวณทางวิศวกรรมด้วยคอมพิวเตอร์เพื่อให้วิศวกรสามารถทำนายพฤติกรรม ประเมินสมรรถนะ และตัดสินใจกับสิ่งที่ออกแบบไว้ได้ก่อนที่จะนำไปสร้างต้นแบบจริง ทำให้สามารถลดเวลาและค่าใช้จ่ายในการลองผิดลองถูก (trial-and-error) ของขั้นตอนการออกแบบและสร้างต้นแบบได้ นอกจากนั้นการจำลอง CAE ยังช่วยให้สามารถออกแบบจนได้คุณภาพของผลิตภัณฑ์ที่ดีขึ้นด้วย”

ดร.สมบูรณ์เล่าต่อว่า “เทคโนโลยี CAE ได้รับการพัฒนาขึ้นในสหรัฐอเมริกาเพื่อใช้เป็นเครื่องมือสำหรับการคำนวณเกี่ยวกับกิจการอวกาศขององค์การบริหารการบินและอวกาศแห่งชาติของสหรัฐอเมริกา หรือที่รู้จักกันดีในนามองค์การ NASA (National Aeronautics and Space Administration) เนื่องจากปัญหาทางวิศวกรรมที่เกี่ยวกับกิจการอวกาศส่วนใหญ่ เช่น การส่งยานอวกาศออกนอกโลก, การออกแบบสถานีอวกาศ (space station) เป็นต้น ไม่สามารถทำการทดลองบนพื้นโลกได้โดยง่าย หลังจากเทคโนโลยี CAE ประสบความสำเร็จในกิจการอวกาศแล้วก็ได้ถูกนำมาประยุกต์ใช้ในการออกแบบทางวิศวกรรมในอุตสาหกรรมต่าง ๆ เช่น ยานยนต์ การก่อสร้าง ปิโตรเคมี ไฟฟ้าและอิเล็กทรอนิกส์ เป็นต้น ตลอดระยะเวลาเกินครึ่งศตวรรษที่เทคโนโลยี CAE ถูกนำไปใช้และพัฒนาอย่างต่อเนื่องยาวนาน จึงถือได้ว่า CAE เป็น Cross-Cutting Technology ที่สำคัญเช่นเดียวกับเทคโนโลยีที่มาทีหลังอย่าง IoT (Internet of Things) และ AI (Artificial Intelligence)”

อย่างไรก็ดีเหรียญย่อมมีสองด้าน ดร.สมบูรณ์จึงให้ข้อสังเกตว่า “แม้ว่า CAE จะมีประสิทธิภาพและอำนวยความสะดวกมากเพียงใดก็ตาม แต่ถ้าวิศวกรผู้ใช้งานยังขาดความรู้ความเข้าใจในศาสตร์ของการใช้ CAE ก็จะทำให้ได้ผลการจำลองที่คลาดเคลื่อนจากความเป็นจริง ซึ่งจะส่งผลให้เกิดความเสียหายตามมา ทั้งนี้มีคำกล่าวว่า An FEA program allows an engineer to make mistakes at a rapid rate of speed. (R. Miller)”

ในทรรศนะส่วนตัวของ ดร.สมบูรณ์ ทักษะและความรู้ที่จำเป็นสำหรับผู้จะใช้งานซอฟต์แวร์ CAE ให้งานประสบผลสำเร็จ ได้แก่

1. Software Skill หมายถึง ทักษะความชำนาญในการใช้งานเครื่องมือและฟังก์ชันต่าง ๆ ของซอฟต์แวร์ ซึ่งทักษะนี้เกิดจากความคุ้นเคยกับซอฟต์แวร์

2. Computational Knowledge หมายถึง ความรู้ในด้านการคำนวณเชิงตัวเลข (numerical methods) เช่น อัลกอริทึม (algorithm) ต่าง ๆ ของการคำนวณเชิงตัวเลข, การตีเมช (meshing) เป็นต้น

3. Engineering Knowledge หมายถึง ความรู้เชิงวิศวกรรมในสาขาที่เกี่ยวข้องกับปัญหาที่จะวิเคราะห์ด้วย CAE

ดร.สมบูรณ์ให้ทรรศนะว่า “ปัญหาของการใช้งานเทคโนโลยี CAE ในปัจจุบัน คือ การจำลอง CAE ของปัญหาทางวิศวกรรมทั่วไปไม่มีมาตรฐานหรือเกณฑ์ตัดสินที่เป็นสากล (universal standard) มากำหนดอย่างละเอียดชัดเจน ทำให้ผู้ใช้งานจำนวนไม่น้อยที่ยังขาดทักษะและความรู้ 3 ข้อที่กล่าวมาข้างต้น ใช้งาน CAE อย่างไม่ถูกต้องมากนัก ส่งผลให้ได้ผลการจำลองที่คลาดเคลื่อน และ/หรือ ไม่สามารถแปลผลการจำลองได้อย่างถูกต้อง”

ดร.สมบูรณ์เล่าถึงประสบการณ์ที่ผ่านมาว่า “หลายองค์กรตระหนักถึงความสำคัญของเทคโนโลยี CAE ในการออกแบบและแก้ปัญหาทางวิศวกรรม จึงลงทุนซื้อซอฟต์แวร์ CAE มาใช้และจัดหาบุคลากรมาทำงานด้านนี้โดยตรง แต่แม้ลงทุนดังกล่าวไปแล้วกลับยังไม่สามารถใช้ CAE ช่วยในงานออกแบบและแก้ปัญหาทางวิศวกรรมขององค์กรได้อย่างมีประสิทธิภาพมากนัก ซึ่งปฏิเสธไม่ได้ว่าเกิดจากการที่วิศวกรผู้ใช้งาน CAE จำนวนมากยังขาดทักษะและความรู้โดยเฉพาะข้อ 2 Computational Knowledge และข้อ 3 Engineering Knowledge ซึ่งอุปสรรคข้อนี้ทางทีมวิจัยคอมพิวเตอร์ช่วยในการคำนวณทางวิศวกรรมของเอ็มเทคได้เข้าไปช่วยทั้งบริษัทเอกชน รัฐวิสาหกิจ และองค์กรของรัฐ อย่างสม่ำเสมอในรูปแบบต่าง ๆ เช่น การรับจ้างวิจัย การให้คำปรึกษาเชิงวิชาการ การฝึกอบรมเพิ่มทักษะและความรู้ เป็นต้น”

ตัวอย่างการใช้งาน CAE

ดร.ยศกรได้เล่าว่าจากการที่บุคลากรในทีมวิจัยมีความรู้และประสบการณ์ด้าน CAE และงานวิศวกรรมต่าง ๆ ที่สั่งสมมายาวนาน ทำให้สามารถเข้าไปช่วยเติมเต็มให้กับภาคอุตสาหกรรมต่าง ๆ ได้ ก่อให้เกิดผลงานที่เป็นรูปธรรมในรูปแบบต่าง ๆ เช่น ผลกระทบทางเศรษฐกิจ ต้นแบบผลิตภัณฑ์ ทรัพย์สินทางปัญญา บทความในวารสารทางวิชาการระดับนานาชาติ เป็นต้น

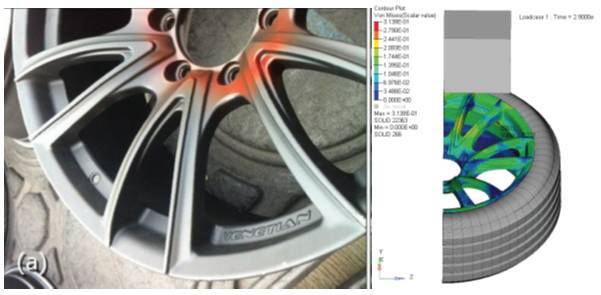

ตัวอย่างผลงานแรกคือ ล้ออะลูมิเนียมอัลลอย1 หรือที่นิยมเรียกกันว่า ล้อแม็ก ซึ่งทีมวิจัยของเอ็มเทคได้ทำงานรับจ้างวิจัยให้กับบริษัท เลนโซ่ วีล จํากัด ซึ่งเป็นผู้ผลิตล้อแม็กรายใหญ่ของไทย โจทย์วิจัยคือการสร้างแบบจำลองไฟไนต์เอลิเมนต์ที่มีความเหมาะสมในการจำลองการทดสอบทางกลตามมาตรฐาน 2 การทดสอบ ได้แก่ การทดสอบความล้าตามแนวรัศมีในเชิงพลวัต (Dynamic Radial Fatigue Test) และการทดสอบการกระแทก (Impact Test) หากพิจารณาการทดสอบทั้งสองจะพบว่าการทดสอบจริงจะสิ้นเปลืองทั้งเวลาและค่าใช้จ่ายค่อนข้างมาก เนื่องจากต้องสร้างต้นแบบล้อทดสอบขึ้นมาและลักษณะของการทดสอบที่เป็นการทดสอบแบบทำลาย (destructive test) กล่าวคือภายหลังการทดสอบแล้วล้อทดสอบจะไม่สามารถนำกลับมาใช้ใหม่ได้อีก สำหรับการจำลองไฟไนต์เอลิเมนต์ของทั้งสองการทดสอบนี้จัดว่าเป็นงานที่มีความซับซ้อนสูงเนื่องจากเกี่ยวข้องกับปรากฏการณ์ความล้า (fatigue) และพลวัต (dynamic) ดังนั้นการสร้างแบบจำลองไฟไนต์เอลิเมนต์ที่มีความเหมาะสมจึงเป็นสิ่งที่มีความท้าทายมาก ในโครงการวิจัยนี้ได้ศึกษาและทดลองใช้แบบจำลองต่าง ๆ จนได้แบบจำลองที่สามารถทำนายผลการทดสอบทั้งสองได้อย่างแม่นยำในเวลาที่ไม่มากเกินไป ส่งผลให้ทางบริษัทสามารถเพิ่มความแข็งแรงของล้อได้ในกรณีที่ผลการจำลองบ่งบอกว่าล้อเดิมยังไม่ผ่านการทดสอบ และสามารถลดเนื้อวัสดุได้ในกรณีที่ผลการจำลองบ่งชี้ว่าล้อเดิมมีความแข็งแรงสูงเกินกว่าค่าที่ต้องการมากเกินไป ดร.สมบูรณ์ได้เล่าเสริมว่า “ความซับซ้อนของปรากฏการณ์ต่าง ๆ ที่เกิดขึ้นในการทดสอบทางกลของล้อแม๊กทำให้การสร้างแบบจำลองไฟไนต์เอลิเมนต์ที่สามารถทำนายผลได้แม่นยำเป็นเรื่องยาก จุดนี้เองทำให้หลายบริษัทยังไม่สามารถจำลองจนได้ผลที่แม่นยำและอาจนำไปสู่การเลิกใช้ CAE ในที่สุด”

ตัวอย่างที่สองเป็นการวิเคราะห์หาสาเหตุความเสียหายของเพลาในเครื่องจักรผลิตกระดาษ2 ของบริษัท สยามคราฟท์อุตสาหกรรม จำกัด (บริษัทในเครือ SCG Packaging) ซึ่งประสบปัญหาการแตกหักก่อนเวลาอันควร ส่งผลให้เกิดความสูญเสียอย่างมากเนื่องจากต้องทำการบำรุงรักษาโดยไม่ได้วางแผนไว้ก่อน (unplanned maintenance) กล่าวคือ เมื่อเพลาแตกหักจะเกิดความเสียหายต่อเครื่องจักรทำให้เสียค่าใช้จ่ายในการซ่อมแซม นอกจากนั้นยังสูญเสียจากการหยุดการผลิตอีกด้วย ดังนั้นบริษัทจึงต้องการทราบสาเหตุของการแตกหักดังกล่าวพร้อมแนวทางการแก้ไข สิ่งที่ทีมวิจัยดำเนินการคือ การลงพื้นที่จริงเพื่อเก็บข้อมูลสำคัญที่เกี่ยวข้อง แล้วจึงใช้การจำลองไฟไนต์เอลิเมนต์ร่วมกับการวิเคราะห์ความเสียหายทางโลหะวิทยา (metallurgical failure analysis) ที่ร่วมดำเนินการกับทีมวิจัยจากศูนย์วิจัยเทคโนโลยีระบบรางและการขนส่งสมัยใหม่ สวทช. จนได้ทราบถึงสาเหตุว่ามาจากปรากฏการณ์ความล้าจากการกัดกร่อน (corrosion fatigue) จึงได้ให้ข้อแนะนำการแก้ปัญหากับทางบริษัทและติดตามผลการแก้ไขปัญหา เมื่อบริษัทได้ดำเนินการตามข้อแนะนำแล้วสามารถแก้ไขปัญหาการแตกหักของเพลาได้ ส่งผลให้ลดความสูญเสียได้หลายสิบล้านบาทต่อปี นอกจากนั้นยังได้ตีพิมพ์เผยแพร่เนื้อหาที่เกี่ยวข้องเพื่อเผยแพร่ความรู้ในวารสารทางวิชาการระดับนานาชาติ International Journal of Steel Structures ในบทความ Y. Pratumwal, S. Ouampan, S. Kaewkumsai, I. Pannarak, P. Kopatta and S. Otarawanna, “Corrosion fatigue cracking in paper machine felt guide roll shafts”, International Journal of Steel Structures, 2023, Vol. 23, pp. 1223-1237

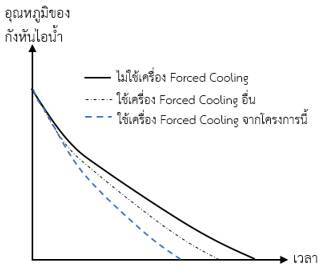

ตัวอย่างที่สามเป็นการพัฒนาเครื่องระบายความร้อนของกังหันไอน้ำโดยการบังคับอากาศให้กับการไฟฟ้าฝ่ายผลิตแห่งประเทศไทย (กฟผ.) ที่โรงไฟฟ้าแม่เมาะ จังหวัดลำปาง โดยโจทย์วิจัยนี้มาจากการซ่อมบำรุงกังหันไอน้ำที่ทางโรงไฟฟ้าต้องรอให้กังหันเย็นตัวถึงอุณหภูมิที่สามารถเริ่มทำการบำรุงรักษาได้ ซึ่งเวลาที่รอให้ชิ้นส่วนของกังหันเย็นตัวด้วยการระบายความร้อนแบบธรรมชาติ (natural cooling) นั้นนานหลายวัน ทำให้เกิดค่าเสียโอกาสในการใช้งานกังหันไอน้ำเพื่อผลิตกระแสไฟฟ้าเป็นมูลค่าหลายสิบล้านบาทต่อวัน ด้วยเหตุนี้จึงเกิดแนวคิดในการใช้การระบายความร้อนแบบบังคับ (forced cooling) เพื่อลดระยะเวลาดังกล่าวลง ในงานนี้ทีมวิจัยของเอ็มเทคได้ใช้การจำลอง CAE และการออกแบบเชิงวิศวกรรมในการสร้างเครื่องระบายความร้อนของกังหันไอน้ำโดยการบังคับอากาศ แล้วทดสอบใช้งานจริงจนสามารถลดระยะเวลาการเย็นตัวได้กว่าครึ่งหนึ่ง และตั้งแต่ต้นปี พ.ศ. 2565 เครื่องต้นแบบนี้ได้ถูกใช้งานเป็นประจำที่โรงไฟฟ้าแม่เมาะ จนเกิดผลกระทบทางเศรษฐกิจจากการผลิตไฟฟ้าได้เพิ่มเติมเป็นมูลค่าหลายสิบล้านบาทต่อปี

ตัวอย่างผลงานที่น่าสนใจอีกชิ้นหนึ่งคือ การแก้ปัญหาการแตกร้าวในระบบท่อบนแท่นผลิตก๊าซธรรมชาติในอ่าวไทยของบริษัท ปตท.สำรวจและผลิตปิโตรเลียม จำกัด (มหาชน) หรือ ปตท.สผ. แท่นผลิตก๊าซธรรมชาติดังกล่าวตั้งอยู่นอกชายฝั่ง (offshore) ซึ่งห่างจากชายฝั่งจังหวัดสงขลาราว 200 กิโลเมตร ในบริเวณที่เรียกกันว่า แหล่งบงกช ซึ่งถือเป็นแหล่งก๊าซธรรมชาติที่ใหญ่ที่สุดในอ่าวไทย ระบบท่อบนแท่นผลิตนี้มักเกิดรอยร้าวเป็นประจำส่งผลให้เกิดความสูญเสียเป็นมูลค่าสูงทั้งในส่วนของค่าใช้จ่ายในการซ่อมบำรุงที่ไม่ได้วางแผนไว้ก่อน (unplanned maintenance) และค่าเสียโอกาสในการผลิตก๊าซธรรมชาติในระหว่างช่วงที่ปิดซ่อมบำรุง ในงานนี้ทีมวิจัยเอ็มเทคได้รวบรวมข้อมูลต่าง ๆ ที่เกี่ยวข้องและทำการจำลองไฟไนต์เอลิเมนต์จนทราบว่าการแตกร้าวที่เกิดขึ้นมีสาเหตุมาจากความเค้นที่เกิดจากความแตกต่างของอุณหภูมิ (thermal stress) นอกจากนั้นยังได้ให้ข้อแนะนำในการแก้ปัญหาจน ปตท.สผ. ได้ดำเนินมาตรการปรับปรุงระบบท่อตามข้อแนะนำของทีมวิจัยเอ็มเทค จนสามารถลดปัญหาการแตกร้าวของระบบท่อได้ ส่งผลให้ ปตท.สผ. สามารถลดค่าใช้จ่ายในการซ่อมบำรุงที่ไม่ได้วางแผนไว้ก่อน รวมทั้งลดค่าเสียโอกาสในการผลิตก๊าซธรรมชาติเป็นมูลค่ากว่า 100 ล้านบาทต่อปี

ทิศทางการทำงานของทีมวิจัย CAE ของเอ็มเทค

ทีมวิจัยคอมพิวเตอร์ช่วยในการคำนวณทางวิศวกรรม หรือเรียกสั้น ๆ ว่า “ทีมวิจัย CAE” ของเอ็มเทคมีวิสัยทัศน์ในการทำงานคือ เป็นเหมือนฟันเฟืองที่ช่วยขับเคลื่อนให้ประเทศไทยได้รับประโยชน์สูงสุดจากเทคโนโลยี CAE ลักษณะงานที่ทีมวิจัย CAE ได้ทำมาอย่างต่อเนื่องในช่วงหลายปีที่ผ่านมา ได้แก่

การช่วยทำงานวิจัยและพัฒนาให้กับลูกค้าทั้งภาคเอกชนและภาครัฐในการใช้ CAE กับงานวิศวกรรมต่าง ๆ ทั้งในส่วนของการออกแบบและแก้ไขปัญหาทางวิศวกรรมที่เกี่ยวข้องกับผลิตภัณฑ์และอุปกรณ์ในงานวิศวกรรม

การรับวิเคราะห์ทดสอบและเป็นที่ปรึกษาในการใช้ CAE, การทดสอบโครงสร้างจุลภาคและสมบัติของวัสดุ และการทดสอบเชิงวิศวกรรมต่าง ๆ

การเป็นที่ปรึกษาในการให้คำแนะนำในการพัฒนาผลิตภัณฑ์นวัตกรรมเพื่อเข้าสู่ตลาดทั้งจำหน่ายให้ผู้บริโภคทั่วไป บริษัทเอกชน และภาครัฐ รวมทั้งให้คำปรึกษาในการขอขึ้นทะเบียนบัญชีนวัตกรรมไทยด้วย

การจัดหลักสูตรฝึกอบรมให้ความรู้และเสริมทักษะด้านต่าง ๆ เช่น งานทางด้าน CAE, วิศวกรรมเครื่องกล, วัสดุศาสตร์และวิศวกรรมวัสดุ เป็นต้น โดยผู้สนใจสามารถติดตามหลักสูตรต่าง ๆ ได้ทางเว็บไซต์ https://www.mtec.or.th/training/

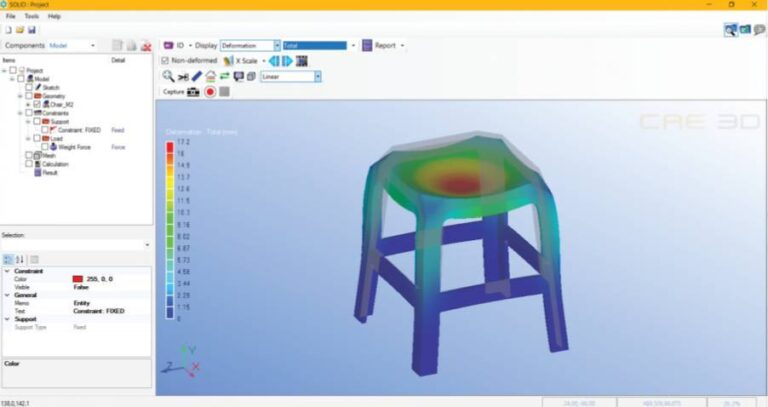

สำหรับการจัดหลักสูตรฝึกอบรมนั้นถือว่าเป็นการช่วยให้ผู้เข้าอบรมสามารถพัฒนาทักษะและความรู้ที่จำเป็นในการใช้งาน CAE ให้งานประสบผลสำเร็จ 3 ข้อที่ได้กล่าวมาแล้วข้างต้น (1. Software Skill, 2. Computational Knowledge และ 3. Engineering Knowledge) โดยแต่ละหลักสูตรได้ถูกออกแบบให้เหมาะกับกลุ่มผู้เข้าอบรม เช่น สำหรับกลุ่มที่ต้องการนำความรู้จากการอบรมไปใช้งานซอฟต์แวร์ CAE ด้วยตนเองก็มีหลักสูตรที่สอนโดยใช้ซอฟต์แวร์เชิงพาณิชย์ที่ใช้ในการวิเคราะห์งานจริง แต่หากเป็นกลุ่มที่ต้องการเข้าใจศักยภาพของซอฟต์แวร์ CAE ก็จะมีการนำซอฟต์แวร์ที่ชื่อ “CAE 3D” 3 ซึ่งเป็นซอฟต์แวร์เพื่อการเรียนรู้ที่ทางทีม CAE ร่วมกับหน่วยงานพันธมิตรพัฒนาขึ้นเพื่อช่วยในการทำให้ผู้เข้าอบรมเข้าใจการใช้งานได้ง่ายขึ้น

ซอฟต์แวร์ CAE 3D เป็นฟรีแวร์ (freeware) ที่สามารถใช้งานได้โดยไม่มีค่าลิขสิทธิ์ในการใช้งาน (license fee) ทำให้บุคคลทั่วไปสามารถเข้าถึงได้โดยไม่มีข้อจำกัดในด้านค่าใช้จ่าย ซอฟต์แวร์ CAE 3D มีส่วนติดต่อกับผู้ใช้ (user interface) เช่น กล่องเครื่องมือ (toolbars) และแถบเครื่องมือ (menu bars) เป็นต้น ที่เข้าใจง่าย ทำให้ผู้เรียนรู้สามารถทำความเข้าใจกับแง่มุมทางวิศวกรรมของปัญหาที่กำลังวิเคราะห์อยู่ได้เต็มที่โดยไม่ถูกดึงความสนใจไปที่ความซับซ้อนของเครื่องมือในซอฟต์แวร์ นอกจากนั้นคณะนักวิจัยของทีมวิจัย CAE ยังได้แต่งหนังสือ ”คอมพิวเตอร์ช่วยในการคำนวณทางวิศวกรรม” เพื่อใช้ประกอบการเรียนรู้แบบครบวงจรร่วมกับซอฟต์แวร์ CAE 3D กล่าวคือ เริ่มต้นตั้งแต่การเรียนรู้พื้นฐานของเทคโนโลยี CAE ต่อด้วยการเรียนรู้สมการเชิงอนุพันธ์ต่าง ๆ รวมถึงสมการไฟไนต์เอลิเมนต์และไฟไนต์วอลุม แล้วเสริมด้วยประสบการณ์การทดลองใช้ซอฟต์แวร์ CAE 3D วิเคราะห์ปัญหาทางวิศวกรรมด้วยตัวเอง

ในส่วนของการทำงานวิจัยและพัฒนา วิเคราะห์ทดสอบ และที่ปรึกษา ดร.สมบูรณ์และดร.ยศกรร่วมกันกล่าวทิ้งท้ายว่า “ทีมวิจัย CAE ของเอ็มเทคมีความพร้อมทั้งเครื่องมือที่ทันสมัยมีประสิทธิภาพและบุคลากรที่มีความรู้ความเชี่ยวชาญในการให้บริการด้านวิจัยและพัฒนาต่างๆ ซึ่งสามารถให้ความเชื่อมั่นกับลูกค้าได้จากผลงานเชิงประจักษ์ที่ผ่านมา ทั้งในรูปแบบของผลกระทบเชิงเศรษฐกิจที่สามารถช่วยลูกค้าให้สามารถเพิ่มมูลค่าการขายได้มากขึ้นหรือลดการสูญเสียต่างๆ, บทความทางวิชาการในวารสารทางวิชาการระดับนานาชาติ, ต้นแบบของผลิตภัณฑ์ ตลอดจนทรัพย์สินทางปัญญาต่างๆ ดังนั้นทีมวิจัย CAE จึงหวังว่าจะได้ร่วมทำงานกับลูกค้าและหน่วยงานพันธมิตรให้เกิดประโยชน์ต่อองค์กรต่างๆ และต่อภาพรวมของประเทศได้มากขึ้นต่อไป”

ข้อมูลเพิ่มเติม

1 บทความเรื่อง “การทดสอบทางกลตามมาตรฐานสำหรับล้ออัลลอยและบทบาทของการจำลองด้วยไฟไนต์เอลิเมนต์” [ https://www.mtec.or.th/wp-content/uploads/288_10-16-Alloy-Wheel-Tests.pdf ]

2 ข่าวประชาสัมพันธ์ผลงานเรื่อง “เอ็มเทค ร่วมกับ RMT วิเคราะห์หาสาเหตุและแก้ปัญหาความเสียหายของเพลาในเครื่องจักร ฯ” [ https://www.mtec.or.th/news-event/81623/ ]

3 ซอฟต์แวร์ CAE 3D เพื่อการเรียนรู้ และคู่มือการใช้งาน [ https://www.mtec.or.th/cae3d/ ]

สนใจผลิตภัณฑ์และบริการติดต่อ

นางสาวสุนทรีย์ โฆษิตชัยยงค์

งานประสานธุรกิจและอุตสาหกรรม ฝ่ายพัฒนาธุรกิจ

โทรศัพท์ 0 2564 6500 ต่อ 4783

อีเมล: soontaree.kos@mtec.or.th

ขอบคุณข้อมูลจาก

ดร.สมบูรณ์ โอตรวรรณะ (Senior Researcher) และ ดร.ยศกร ประทุมวัลย์ (Senior Engineer) ทีมวิจัยคอมพิวเตอร์ช่วยในการคำนวณทางวิศวกรรม กลุ่มวิจัยการออกแบบเชิงวิศวกรรมและการคำนวณ ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค) สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) [ https://www.mtec.or.th/edc-research-group/cae-team/ ]