ทีมวิจัยระบบอัตโนมัติสำหรับกระบวนการทางวัสดุ มีกิจกรรมวิจัยหลัก 2 ส่วนคือ

1.การพัฒนาโซลูชั่นทางอุตสาหกรรมด้านระบบอัตโนมัติสำหรับกระบวนการผลิตที่เชื่อมโยงกับกระบวนการทางวัสดุ การควบคุมและการมอนิเตอร์กระบวนการผลิตแบบอัตโนมัติ และโซลูชั่นทางด้านออโตเมชั่นอื่นๆ จุดแข็งของห้องปฏิบัติการคือการพัฒนาระบบอัตโนมัติแบบบูรณาการร่วมกับการควบคุมกระบวนการบนพื้นฐานความเข้าใจด้านกระบวนการผลิตและวัสดุศาสตร์

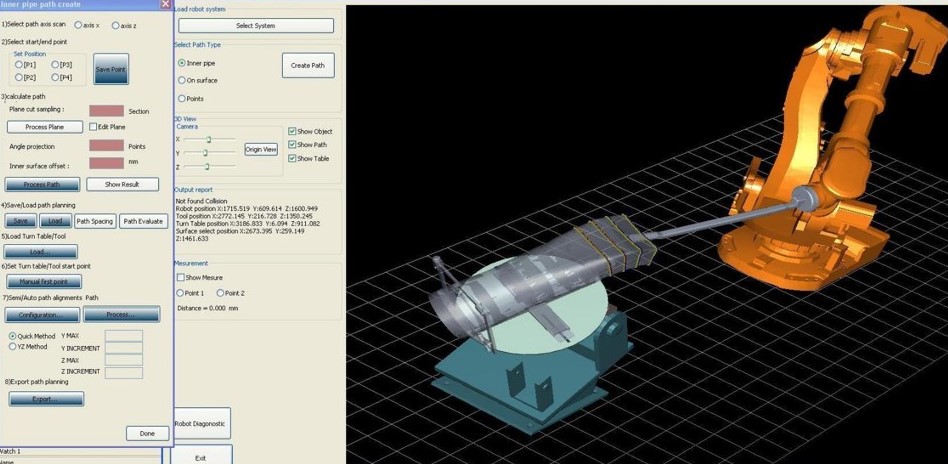

ความเชี่ยวชาญของห้องปฏิบัติการ รวมถึง การพัฒนาระบบซอฟต์แวร์พ่นเคลือบอัตโนมัติด้วยหุ่นยนต์ การพัฒนาระบบเชื่อมอัตโนมัติแบบ TIG และ Plasma ด้วยหุ่นยนต์ และด้วยแกนการเคลื่อนที่ ที่ได้รับการออกแบบเฉพาะงาน การประยุกต์ใช้ระบบ แมชชีนวิชั่น (Machine Vision) ในกระบวนการเชื่อมและการตรวจสอบความถูกต้องและตรวจจับสิ่งผิดพลาดแบบอัตโนมัติ ตลอดจนการใช้ภาพทางความร้อนสำหรับการตรวจสอบความเสียหายอัตโนมัติแบบไม่สัมผัส เป็นต้น

ตัวอย่างผลงาน

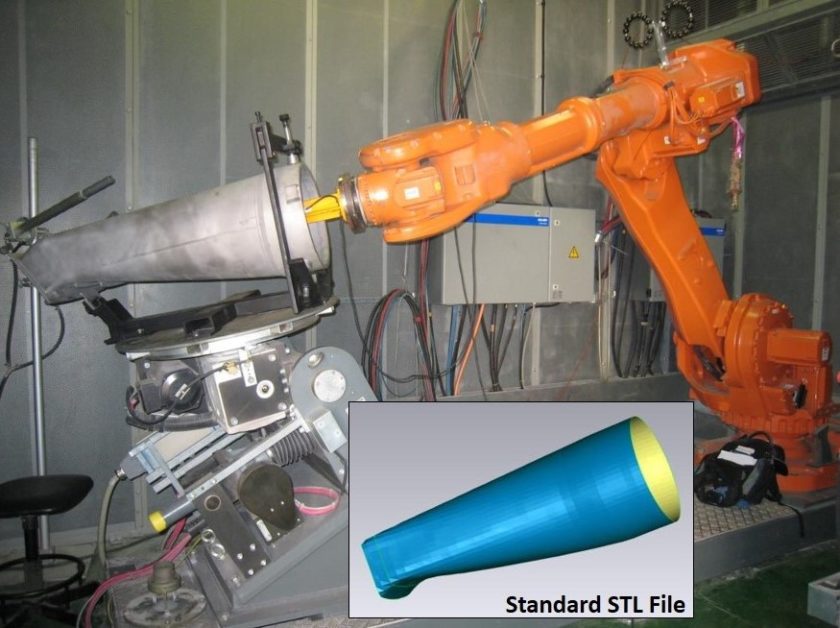

1. การพัฒนาซอฟต์แวร์สำหรับกระบวนการพ่นเคลือบแบบพลาสม่าอัตโนมัติด้วยหุ่นยนต์ สำหรับการพ่นเคลือบกับความร้อนของชิ้นส่วนเครื่องยนต์กังหันก๊าซเทอร์ไบน์ให้กับการไฟฟ้าฝ่ายผลิตแห่งประเทศไทย

2. การพัฒนาระบบหุ่นยนต์เชื่อมพอกผิวแข็งอัตโนมัติ สำหรับการเชื่อมซ่อมชิ้นส่วนของโรงไฟฟ้าให้กับการไฟฟ้าฝ่ายผลิตแห่งประเทศไทย

3. การพัฒนาระบบตรวจสอบชิ้นงานอัตโนมัติด้วยกล้องให้กับบริษัทในเครือ สยามซีเมนต์ จำกัด มหาชน

4. การพัฒนาระบบที่เกี่ยวข้องกับระบบอัตโนมัติในโรงผลิตไฟฟ้าให้กับการไฟฟ้าฝ่ายผลิตแห่งประเทศไทย

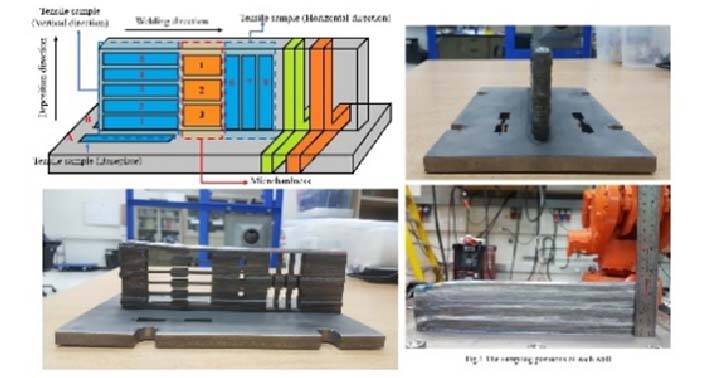

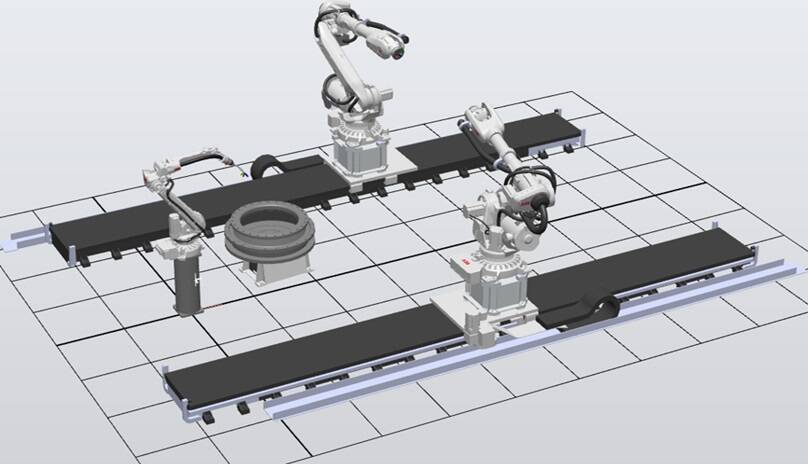

5. เทคโนโลยีการผลิตแบบเพิ่มเนื้อวัสดุด้วยการเชื่อมเติมเนื้อ 3 มิติ (Wire-based Additive Manufacturing)

2. การพัฒนาระบบอัตโนมัติสำหรับงานด้านเครื่องจักรกลการเกษตร โดยมุ่งเน้นนำเอาเทคโนโลยีเข้ามาช่วยในการตัดสินใจแทนผู้ปฏิบัติงาน จากการประยุกต์ใช้เซ็นเซอร์ร่วมกับชุดระบบควบคุม และออกแบบชุดกลไกให้ผสานการทำงานร่วมกับระบบอัตโนมัติ เพื่อลดความผิดพลาดของผู้ปฏิบัติงานและแก้ปัญหาการขาดแคลนแรงงานที่ต้องใช้ทักษะและความชำนาญในการปฏิบัติงาน

ตัวอย่างงานวิจัย

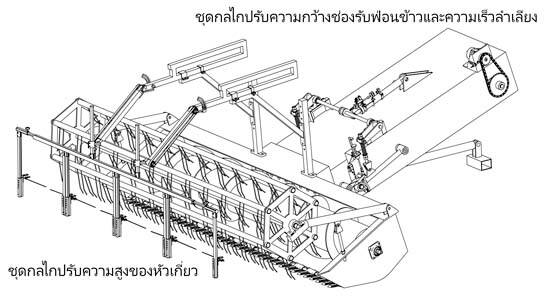

1. การพัฒนาชุดปรับระยะความสูงหัวเกี่ยวของรถเกี่ยวนวดข้าวตามความสูงของต้นข้าวแบบอัตโนมัติด้วยเทคโนโลยีไลร์ดาและชุดกลไกตรวจจับ และการพัฒนาชุดกลไกสำหรับปรับความกว้างช่องรับฟ่อนข้าวและความเร็วลำเลียงของรถเกี่ยวนวดข้าวแบบอัตโนมัติ เพื่อให้ชุดหัวเกี่ยวของรถเกี่ยวนวดข้าวมีฟังก์ชันการเกี่ยวข้าวล้ม การปรับความสูงหัวเกี่ยวตามความสูงต้นข้าว และระบบการจัดการลำเลียงฟ่อนข้าวตามสภาพต้นข้าว เป็นต้น

2. การพัฒนาชุดช่วงล่างและระบบส่งกำลังงานของรถเกี่ยวนวดข้าว ด้วยห้องเกียร์ไฟฟ้าควบคุม เพื่อลดจำนวนปั้มและมอเตอร์ไฮดรอลิกลง ง่ายต่อการควบคุมด้วยคันบังคับ 1 ด้าม และลดค่าใช้จ่ายในการบำรุงรักษา

การผลิตชิ้นส่วนขนาดใหญ่ด้วยกระบวนการผลิตแบบปรกติ หรือการกัดชิ้นงานขึ้นใหม่ทั้งชิ้น มีค่าใช้จ่ายในการลงทุนต่อชิ้นสูงและสิ้นเปลืองเนื้อวัสดุเป็นจำนวนมาก อีกทั้งชิ้นส่วนโลหะขนาดใหญ่สำหรับงานวิศวกรรมบางชนิด ไม่สามารถผลิต หรือหล่อได้ภายในประเทศ เช่น ชิ้นส่วน ปั๊ม วาล์ว ใบพัด หรือใบกวนขนาดใหญ่ เป็นต้น เอ็มเทค สวทช. จึงได้เตรียมการพัฒนา Testbed ที่มีความยืดหยุ่นในการทดลอง และพัฒนาการขึ้นรูปชิ้นงานขนาดใหญ่ด้วยกระบวนการขึ้นรูปแบบเติมเนื้อ (Large Scale Additive Manufacturing) ทั้งในส่วนของการเชื่อมเติมเนื้อเพื่อขึ้นรูป ด้วยกระบวนการ Wire Arc Additive Manufacturing (WAAM) โดยร่วมกับภาคอุตสาหกรรม และหน่วยงานภาครัฐ ในการให้พัฒนาและให้บริการเทคโนโลยี AM เพื่อผลิตชิ้นส่วนทดแทน ร่วมพัฒนาบุคลากรในภาคอุตสาหกรรมให้มีองค์ความรู้ เพื่อยกระดับอุตสาหกรรมผลิตชิ้นส่วนของประเทศ

Large Scale Additive Manufacturing (AM)

- Large Replacement Parts (Metal)

- Time-Saving

- Cost Effective

- Waste Reduction

- Customizable

- Suitable Option for R&M

รูปแบบการให้บริการ

- การบริการผลิตชิ้นส่วนโลหะขนาดใหญ่ ด้วยกระบวนการเชื่อมเติมเนื้อแบบ Wire Arc Additive Manufacturing (WAAM)

- การพัฒนางานรับจ้างวิจัย/ร่วมวิจัย บริการให้คำปรึกษา เพื่อพัฒนาและออกแบบชิ้นส่วน

ติดต่อ

กนกพร มั่นสกุล

งานประสานธุรกิจและอุตสาหกรรม

02 564 6500 ต่อ 4305

kanokpom@mtec.or.th

ทีมวิจัยระบบอัตโนมัติสําหรับกระบวนการทางวัสดุ

นายจิรเดช นาคเงินทอง

โทร. 0 2564 6500 ต่อ 4153

jiradecn@mtec.or.th