การออกแบบและปรับปรุงเครื่องจักรมุ่งลดการใช้พลังงาน

ตามหลักการเศรษฐกิจหมุนเวียน

คุณภาคินัย สนับแน่น Senior Manager – Head of Furnace O&M Section บริษัท สหวิริยาสตีลอินดัสตรี จำกัด (มหาชน)

สัมภาษณ์และเรียบเรียงโดย

งานพัฒนาคุณภาพการเผยแพร่เทคโนโลยีวัสดุ

ฝ่ายเผยแพร่เทคโนโลยี

บริษัท สหวิริยาสตีลอินดัสตรี จำกัด (มหาชน) เป็นบริษัทผลิตเหล็กแผ่นรีดร้อนชนิดม้วนรายแรกของประเทศไทย และเป็นผู้ผลิตเหล็กแผ่นชั้นนำในภูมิภาคเอเชียตะวันออกเฉียงใต้ โดยมีกำลังการผลิตเหล็กแผ่นรีดร้อนชนิดม้วนสูงสุด 4 ล้านตันต่อปี และกำลังการผลิตเหล็กแผ่นรีดร้อนชนิดม้วนประเภทปรับผิวและเคลือบน้ำมันสูงสุด 1 ล้านตันต่อปี เพื่อรองรับความต้องการใช้เหล็กที่เพิ่มขึ้นของภูมิภาคในอุตสาหกรรมต่างๆ เช่น ยานยนต์ พลังงาน เครื่องใช้ไฟฟ้า บรรจุภัณฑ์ ขนส่ง และการก่อสร้าง

บริษัทฯ ให้ความสำคัญกับการใช้พลังงานและการใช้ทรัพยากรให้คุ้มค่าที่สุดในทุกมิติ รวมถึงการปรับเปลี่ยนวัตถุดิบ การเลือกใช้ประเภทของพลังงานให้เกิดความคุ้มค่าที่สุด ปี พ.ศ. 2566 เป็นปีแรกที่บริษัทฯ ได้เริ่มเข้ามามีส่วนร่วมในโครงการส่งเสริมการออกแบบตามหลักการเศรษฐกิจหมุนเวียน (Design for Circular Economy) เพื่อการใช้ทรัพยากรอย่างยั่งยืน โครงการนี้ได้รับการสนับสนุนจากกองนวัตกรรมวัตถุดิบและอุตสาหกรรมต่อเนื่อง กรมอุตสาหกรรมพื้นฐานและการเหมืองแร่ (กพร.) กระทรวงอุตสาหกรรม โดยมีศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค) สวทช. เป็นผู้ร่วมดำเนินการ นับเป็นกลไกสำคัญในการผลักดันการขับเคลื่อนเศรษฐกิจของประเทศไปสู่เศรษฐกิจหมุนเวียน (Circular Economy) ที่มีการหมุนเวียนการใช้ทรัพยากรอย่างคุ้มค่าและเกิดประโยชน์สูงสุดให้เกิดผลสำเร็จอย่างเป็นรูปธรรม

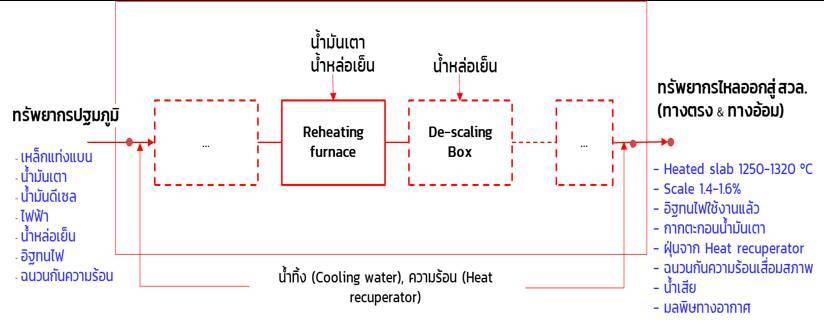

คุณภาคินัย สนับแน่น Senior Manager – Head of Furnace O&M Section บริษัท สหวิริยาสติลอินดัสตรี จำกัด (มหาชน) หนึ่งในผู้เข้าร่วมโครงการเล่าถึงสิ่งที่บริษัทต้องการปรับปรุงว่า “กรรมวิธีการผลิตเหล็กแผ่นรีดร้อนชนิดม้วน (Hot Rolled Coil) จะเริ่มจากการนำเหล็กแท่งแบน (Slab) ที่มีคุณภาพ มีความหนาตั้งแต่ 160-250 มิลลิเมตร นำมาเข้าเตาเผาที่ให้ความร้อนแก่เหล็กแท่งแบนอย่างต่อเนื่องจนถึงอุณหภูมิที่เหมาะสมสำหรับการรีดประมาณ 1,250 ถึง 1,300 องศาเซลเซียส เป็นเวลา 3 ถึง 4 ชั่วโมง แล้วนำไปทำความสะอาดผิวเพื่อแยกสนิมเหล็ก (Scale) ซึ่งเกิดขึ้นบริเวณผิวเหล็กที่สัมผัสกับอากาศและออกซิเจนในขณะที่มีอุณหภูมิสูง เพื่อไม่ให้สนิมเหล็กฝังเข้าในเนื้อเหล็กเมื่อผ่านเครื่องรีดในขั้นต่อไป ทั้งนี้กระบวนการรีดร้อนนั้นต้องใช้พลังงานค่อนข้างสูงในเตาเผา และเราต้องการลดการสูญเสียพลังงานความร้อนของเตาเผาในกระบวนการผลิต จึงเป็นที่มาของการเข้าร่วมโครงการฯ ด้วยโซลูชัน การออกแบบและปรับปรุงเครื่องจักร เพื่อลดการใช้พลังงาน: การเคลือบผนัง Reheating Furnace ในกระบวนการผลิตเหล็กกล้าด้วย High-emissivity ceramic”

ผนังเตาที่เคลือบด้วย High-emissivity ceramic coating

คุณภาคินัย เล่าต่อว่า “การสูญเสียพลังงานความร้อนของเตาเผาในกระบวนการผลิตในขั้นตอนช่วง Soaking zone ทำให้เตาเผามีประสิทธิภาพเพียงครึ่งเดียว เมื่อนำชิ้นงานเข้าไปแล้วและนำออกมาจะเกิดการสูญเสียความร้อนไปทางอากาศ น้ำ หรือช่องเปิดของผนังเตา และการเข้าร่วมในครั้งนี้ทำให้ได้ร่วมมือกับบริษัท เท็กซ์พลอร์ จำกัด (Texplore) ในกลุ่มธุรกิจ เอสซีจี เคมิคอลส์ ที่พัฒนาวัสดุเคลือบผิวด้วย High-emissivity ceramic coating ที่ผนังเตา นับเป็นเรื่องที่ยากของการพัฒนาวัสดุที่นำมาเคลือบกับผนังเตาที่มีอุณหภูมิสูงถึง 1300 องศาเซลเซียส เพื่อให้เกิดประสิทธิภาพการแผ่รังสีความร้อนที่แตกต่างจากวัสดุเดิมได้ เนื่องจากวัสดุเดิมที่มีค่าสัมประสิทธิ์การแผ่รังสีความร้อน (Emissivity) อยู่ที่ประมาณ 0.3-0.4 แต่เมื่อนำวัสดุชนิดใหม่นำมาเคลือบที่ผนังเตาเกิดค่าสัมประสิทธิ์การแผ่รังสีความร้อนได้ถึง 0.8-0.9 ดังนั้นการเปลี่ยนแปลงเล็กน้อยตรงนี้ส่งผลให้วัสดุได้รับความร้อนจากหัวเผาแล้วยังได้รับความร้อนจากผนังเพิ่มขึ้นด้วย แม้ในทางปฏิบัติหน้างานจริงพบว่ายังไม่ส่งผลต่อการลดของความร้อนได้ แต่สามารถช่วยลดการใช้พลังงาน (น้ำมันเตา) ได้จริงราว 2-3% นอกจากนี้ยังช่วยลดการปลดปล่อยก๊าซเรือนกระจก เทียบกับการดำเนินการแบบเดิม ได้ปริมาณ 4,950,000 kgCO2eq ต่อปี อีกด้วย”

จากการศึกษาร่วมกับทีมที่ปรึกษาของเอ็มเทคยังพบด้วยว่ามีปัจจัยหลายอย่างที่ส่งผลต่อการปรับปรุงในครั้งนี้ บริษัทฯ ได้ให้ความสำคัญกับปัจจัยต่างๆ ทุกมิติเพื่อให้มั่นใจว่าการปรับปรุงนี้เกิดความสำเร็จและสามารถนำไปใช้งานได้จริง คุณภาคินัย กล่าวเสริมว่า “ผมคิดว่าฐานข้อมูลมีส่วนสำคัญมากเพราะอย่างน้อยต้องดูกลุ่มข้อมูลหลักๆ ถึง 4 กลุ่มข้อมูลในการพิจารณาร่วมกันในการผลิต อย่างเช่น ข้อมูลสมดุลความร้อนของเตาเผา (Heat Balance) ตั้งแต่อุณหภูมิเข้า อุณหภูมิออก อุณหภูมิอากาศ แก๊สที่สูญเสียไป อุณหภูมิที่ไปสู่ผนัง หลังคา ที่ทางออกช่องประตู เป็นต้น ส่วนข้อมูลกลุ่มที่สองด้านการผลิต เช่น ผลิตภัณฑ์ที่เราผลิตมีตั้งแต่ 1 มิลลิเมตร ไปจนถึง 20 มิลลิเมตร วัตถุดิบที่นำเข้ามาก็มีหลากหลายรูปแบบ เรียกว่า มิกซ์ (Product Mix) หรือบางครั้งการผลิตก็ไม่ได้ราบรื่นทั้งหมด เราจึงต้องดึงกลุ่มข้อมูลที่เหมือนกันมาเปรียบเทียบ เพราะว่าข้อมูลที่มีความหลากหลายจะนำมาเปรียบเทียบกันไม่ได้ ฉะนั้นเราจึงต้องดูข้อมูลที่ค่อนข้างละเอียดในแต่ละกลุ่มข้อมูลเพราะมันจะมีตัวแปรที่ค่อนข้างซับซ้อน แต่ถ้าเรามีการเก็บข้อมูลและวิเคราะห์ข้อมูลจะทำให้เห็นการเปลี่ยนแปลงที่เกิดการปรับปรุงได้สำหรับนำมาใช้ออกแบบกระบวนการผลิต”

ผู้ประกอบการหรืออุตสาหกรรมที่เข้าร่วมกับโครงการในครั้งนี้ จะได้รับการถ่ายทอดข้อมูลและความรู้ที่ถูกต้องในรูปแบบการให้คำปรึกษาแนะนำเชิงลึกผ่านการจัดการอบรมเชิงปฏิบัติการ เพื่อการปรับปรุงและพัฒนาผลิตภัณฑ์ บรรจุภัณฑ์ กระบวนการผลิต การเลือกใช้วัตถุดิบ และการใช้งาน

คุณภาคินัย เล่าว่า “การทำงานในโครงการนี้จะมีนักวิจัยของเอ็มเทคเข้ามาดูแล ศึกษาข้อมูลตั้งแต่เริ่มกระบวนการ ดูการไหลของทรัพยากรที่เข้ามาในกระบวนการ เพราะการรักษาทรัพยากร เราจะต้องมองทรัพยากรทุกอย่างในกระบวนการผลิต ซึ่งหลักการนี้เองเป็นแนวทางให้กับบริษัทนำไปพัฒนาเพิ่มเติมและทำให้มองเห็นกระบวนการทั้งหมดได้อย่างครอบคลุม หลังจากนี้บริษัทฯ มีแนวทางดำเนินการต่อโดยใช้พารามิเตอร์ต่างๆ ในกระบวนการผลิตมาทำการประมวลผลเพิ่มเติมทุก 6-12 เดือน เพื่อประเมินค่าประสิทธิภาพอย่างต่อเนื่องและมองไปถึงกระบวนการในระดับที่ใหญ่ขึ้นด้วย สนใจศึกษาวิจัยต่อยอดกับผู้ผลิต High-emissivity ceramic coating เพื่อเพิ่มประสิทธิภาพของสารเคลือบผนังเตา และศึกษาผลกระทบด้านสิ่งแวดล้อมด้วยวิธีการจัดการที่เหมาะสมและการรีไซเคิลของอิฐทนไฟที่มีสารเคลือบผนังเตาด้วยต่อไป”

“ในโครงการนี้มีผู้เข้าร่วมโครงการจากหลายบริษัทและหลากหลายอุตสาหกรรม แต่ทุกบริษัทมีความมุ่งมั่นที่จะปรับเปลี่ยน หรือใช้ของเสีย หรือปรับปรุงกระบวนการผลิตของตนเพื่อมุ่งสู่เป้าหมายเดียวกัน คือ การออกแบบตามหลักการเศรษฐกิจหมุนเวียน (Design for Circular Economy) เพื่อการใช้ทรัพยากรอย่างยั่งยืน ตามกระแสของการดำเนินธุรกิจทั้งประเทศและโลกจะมีทิศทางการปรับสมดุลในการใช้ทรัพยากรให้คุ้มค่าให้มากที่สุด และในส่วนของบริษัทฯ มีแผนงานการต่อยอดแนวทางการใช้หลักการเศรษฐกิจหมุนเวียนไปใช้ในเรื่องอื่นๆ เช่น การพัฒนาวัสดุอื่นจากวัสดุที่เหลือใช้ การปรับปรุงกระบวนการโดยใช้วัสดุเหลือใช้ของบริษัทและจากแหล่งอื่นมาผลิตวัสดุใหม่ทดแทนการนำเข้าเป็นแผนที่จะทำใน 3-5 ปีต่อจากนี้ ส่วนแผนระยะสั้นที่สามารถดำเนินการได้จะเป็นเรื่องการใช้พลังงานในโรงงาน และการปรับปรุงของเสีย รวมถึงการสร้างนวัตกรรมของเหล็กให้เบาขึ้นและแข็งแรงขึ้นด้วย” คุณภาคินัย กล่าวปิดท้าย