สัมภาษณ์และเรียบเรียงโดย งานพัฒนาคุณภาพการเผยแพร่เทคโนโลยีวัสดุ

ฝ่ายเผยแพร่เทคโนโลยี

ทีมวิจัยเทคโนโลยีการผลิตอะลูมิเนียม กลุ่มวิจัยกระบวนการทางวัสดุและการผลิตอัตโนมัติ ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค) ได้พัฒนาแอพพลิเคชันสำหรับกระบวนการหล่ออะลูมิเนียม โดยมุ่งเน้นการควบคุมโครงสร้างเชิงโลหะวิทยา ทำให้ควบคุมและปรับแต่งตัวแปรในกระบวนการผลิตได้โดยสะดวก ลดการพึ่งพาแรงงานทักษะฝีมือ ช่วยลดของเสีย ที่สำคัญคือได้ผลิตภัณฑ์ที่มีคุณภาพดีสม่ำเสมอ

อะลูมิเนียม (Aluminium) เป็นโลหะที่มีการใช้งานอย่างแพร่หลายทั้งในภาคอุตสาหกรรมและภาคครัวเรือน ด้วยให้สมบัติที่แข็งแรง รับภาระน้ำหนักได้สูง ขึ้นรูปง่าย ไม่เป็นสนิม ทนการกัดกร่อน และมีน้ำหนักเบา การขึ้นรูปอะลูมิเนียมผสมอาจแบ่งได้เป็น 2 ประเภทหลัก ได้แก่ การหล่อ (casting) และการใช้แรงขึ้นรูป (wrought aluminium process)

การหล่อมักใช้เพื่อผลิตชิ้นส่วนให้มีรูปทรงต่างๆ ตามต้องการ วิธีนี้สามารถผลิตชิ้นงานที่มีรูปร่างซับซ้อน หรือมีขนาดและพื้นผิวที่หลากหลายได้ เช่น ชิ้นส่วนยานยนต์ ชิ้นส่วนอากาศยาน หรืออุปกรณ์เครื่องจักรกล

อุตสาหกรรมหล่ออะลูมิเนียมในประเทศไทยส่วนใหญ่ในปัจจุบันเป็นการหล่ออะลูมิเนียมเกรด A356 ซึ่งมีธาตุประกอบหลัก ได้แก่ อะลูมิเนียม ซิลิคอน และแมกนีเซียม เป้าประสงค์หลักคือการหล่อให้เต็มชิ้นงานและไม่มีจุดบกพร่อง ดังนั้นกระบวนการผลิตจึงมุ่งเน้นไปที่การควบคุมส่วนผสมทางเคมีเป็นหลัก ด้วยเหตุนี้จึงทำให้การพัฒนาเทคโนโลยีกระบวนการหล่อด้านอื่นๆ โดยเฉพาะกระบวนการหล่อที่มีการควบคุมโครงสร้างเชิงโลหะวิทยาไม่ได้รับความสนใจจากผู้ประกอบการเท่าที่ควร

อย่างไรก็ดี แนวโน้มของกระบวนการหล่ออะลูมิเนียมในปัจจุบันมุ่งสู่การผลิตชิ้นส่วนในอุตสาหกรรมยานยนต์ อากาศยาน และเครื่องจักรกล ชิ้นส่วนเหล่านี้ต้องมีสมบัติทางกลที่ดี แข็งแรงมากขึ้น แต่มีน้ำหนักเบาลง และเนื่องจากสมบัติทางกลของชิ้นงานสัมพันธ์โดยตรงกับโครงสร้างจุลภาคทางโลหะวิทยา ดังนั้นการหล่อชิ้นงานที่มีการควบคุมโครงสร้างทางโลหะวิทยาจึงมีแนวโน้มทวีความสำคัญมากขึ้นในอนาคต

การทำนายโครงสร้างจุลภาคของงานหล่อเป็นเรื่องท้าทาย และมีตัวแปรจำนวนมากที่เกี่ยวข้องในการคำนวณ และแม้ว่าโปรแกรมจำลองการหล่อจำนวนหนึ่งจะมีโมดูลที่สามารถติดตั้งเพิ่มเติมเข้าไป เพื่อให้ทำนายโครงสร้างจุลภาคได้ แต่โปรแกรมเหล่านี้ก็มีราคาสูงมาก อีกทั้งการใช้งานเพื่อกำหนดค่าตัวแปรต่างๆ ในโปรแกรมก็ค่อนข้างยุ่งยากในทางปฏิบัติ

นอกจากนี้ยังมีข้อมูลจากการผลิตจริงบางอย่างที่มีค่าความแปรปรวนสูงและไม่สามารถควบคุมได้ เช่น การหดตัวและการเกิดช่องว่างระหว่างชิ้นงานกับแม่พิมพ์ขณะโลหะหลอมเหลวแข็งตัว หรือการเลือกประเภทและความหนาของสารเคลือบผิวแม่พิมพ์ ปัจจัยเหล่านี้ล้วนส่งผลต่อการถ่ายเทความร้อนในกระบวนการหล่อและคุณภาพของผลิตภัณฑ์ทั้งสิ้น ทั้งนี้แม้ว่าโรงงานอุตสาหกรรมขนาดใหญ่ที่มีการลงทุนสูง อาจนำระบบ SCADA (Supervisory Control and Data Acquisition) เข้ามาใช้ แต่ก็เป็นเพียงการใช้เพื่อควบคุมขั้นตอนการผลิตเท่านั้น ยังไม่ได้ควบคุมลงไปถึงระดับโครงสร้างจุลภาคและสมบัติทางกลของชิ้นงานแต่อย่างใด

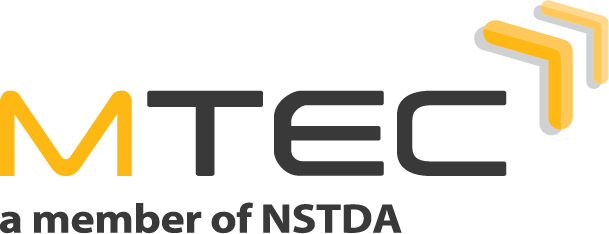

ดังนั้นทางทีมวิจัยจึงได้พัฒนาแอพพลิเคชันซอฟต์แวร์ที่สามารถทำงานร่วมกับระบบ SCADA เพื่อใช้จัดเก็บและเตรียมชุดข้อมูลสำหรับใช้ในการทำนายความสัมพันธ์ระหว่างตัวแปรการหล่อและโครงสร้างจุลภาคของงานหล่อ ทั้งนี้ข้อมูลจากการศึกษาที่ผ่านมาระบุว่าการทำนายโครงสร้างจุลภาคส่วนใหญ่จะอาศัยข้อมูลรูปแบบการเย็นตัวที่เกิดจากการถ่ายเทความร้อนของชิ้นงานเป็นหลัก โดยพารามิเตอร์ที่สำคัญที่สุดตัวหนึ่งคือค่าสัมประสิทธิ์การถ่ายเทความร้อนระหว่างรอยต่อ (Interface heat transfer coefficient; IHTC) อย่างไรก็ตามจากผลการจำลองการหล่อประกอบกับข้อมูลงานวิจัยในอดีตของทีมวิจัยพบว่า ค่า IHTC มีความแปรปรวนสูงมาก และมักมีค่าไม่คงที่แม้กระทั่งภายในชิ้นงานเดียวกันเอง

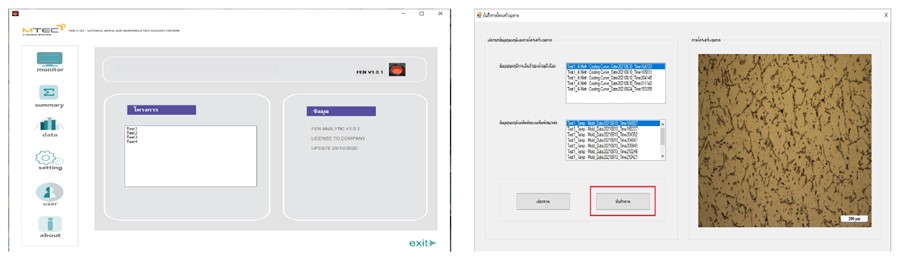

ด้วยเหตุนี้ทีมวิจัยจึงมีแนวทางในการจัดเก็บชุดข้อมูลเพื่อการทำนายโครงสร้างจุลภาคโดยหลีกเลี่ยงการทำนายจากค่า IHTC โดยตรง แต่ใช้ความรู้จากหลายส่วนประกอบเข้าด้วยกัน โดยเฉพาะด้านโลหะวิทยา ซึ่งเป็นการหาลักษณะเฉพาะตัวของวัสดุจากข้อมูลเส้นโค้งการเย็นตัวในแม่พิมพ์มาตรฐานที่ได้ออกแบบไว้ แล้วจึงวิเคราะห์และจัดแบ่งช่วงข้อมูลเพื่อใช้ในการจัดหมวดหมู่ของกลุ่มวัสดุอะลูมิเนียม จากนั้นทำนายหารูปแบบการเย็นตัวของชิ้นงานจากข้อมูลการผลิตที่ได้บันทึกไว้ร่วมกับข้อมูลการผลิตที่วัดได้ในขณะนั้น

แอพพลิเคชันของเอ็มเทคสามารถนำข้อมูลที่บันทึกไว้ไปวิเคราะห์ต่อด้วยองค์ความรู้ทางด้านโลหะวิทยา และการวิเคราะห์ข้อมูลโดยการทำเหมืองข้อมูลด้วยเทคนิค Decision tree เพื่อทำนายโครงสร้างจุลภาคที่ได้ ซึ่งจะเป็นประโยชน์นำไปสู่การปรับปรุงกระบวนการต่างๆ ในเชิงวิศวกรรมเพื่อให้ได้คุณลักษณะของชิ้นงานที่ต้องการ

ทั้งนี้การทำนายโครงสร้างจุลภาคจะแม่นยำมากขึ้นตามปริมาณข้อมูลที่ได้ทำการจัดเก็บไว้ ซึ่งแอพพลิเคชันที่พัฒนาขึ้นจะช่วยทำให้การจัดเก็บข้อมูลมีความเป็นระเบียบมากขึ้น นำไปวิเคราะห์และสอบย้อนกลับได้โดยง่ายในกรณีที่เกิดความผิดปกติขึ้นในกระบวนการหล่อและต้องการตรวจสอบข้อมูลต่างๆ ย้อนหลัง นอกจากนั้นยังมีการแจ้งเตือนหากค่าตัวแปรในการผลิตหลุดออกจากค่าควบคุม โดยผู้ใช้งานแอพพลิเคชันไม่จำเป็นต้องมีความรู้ด้านโลหะวิทยาหรือด้านวิทยาศาสตร์ข้อมูลมากนัก ก็สามารถใช้โปรแกรมได้โดยสะดวกและลดข้อผิดพลาดในการจัดเก็บและวิเคราะห์ข้อมูลอีกด้วย

ความท้าทายของอุตสาหกรรมหล่ออะลูมิเนียมท่ามกลางมรสุมโลก

ประเทศไทยเผชิญปัญหาจากความสามารถในการแข่งขันที่ถดถอยลงในภาคการผลิต ทั้งจากการเปลี่ยนแปลงทางเทคโนโลยี การเปลี่ยนแปลงเชิงโครงสร้างของอุตสาหกรรม การแข่งขันที่รุนแรงจากประเทศคู่แข่งขัน หรือกระทั่งการขาดแคลนแรงงานที่มีทักษะ

อุตสาหกรรมการหล่ออะลูมิเนียมเองก็หลีกหนีไม่พ้นและประสบปัญหาเช่นเดียวกันกับอุตสาหกรรมอื่น กระทั่งทุกวันนี้โรงงานหล่ออะลูมิเนียมโดยส่วนใหญ่ยังคงต้องอาศัยช่างหล่อที่ชำนาญในการควบคุมและปรับแต่งค่าตัวแปรในกระบวนการผลิต เพื่อให้สิ่งที่จะส่งมอบมีคุณภาพดีสม่ำเสมอ ทว่าแรงงานที่มีทักษะฝีมือเหล่านี้นับวันยิ่งหาได้ยากและมีจำนวนลดลงอย่างต่อเนื่อง และหลายครั้งที่การทำงานกลายเป็นการลองผิดลองถูกเพื่อการปรับแต่งค่าตัวแปร ทั้งนี้ก็ด้วยความซับซ้อนของตัวแปรในกระบวนการผลิตที่เกี่ยวข้องนั่นเอง

ดังนั้นโรงงานอุตสาหกรรมไทยจึงจำเป็นต้องเร่งปรับตัวให้สามารถรักษาคุณภาพ เพิ่มผลิตภาพ ตลอดจนพัฒนาเทคโนโลยีใหม่ๆ เพื่อเพิ่มโอกาสทางการแข่งขันและความอยู่รอดในธุรกิจท่ามกลางมรสุมวิกฤตที่ถาโถม การสื่อสารสร้างความเข้าใจกับผู้ประกอบการ ตลอดจนสร้างความตระหนักต่อบริบทของการเปลี่ยนแปลงทางเทคโนโลยีและแนวโน้มสำคัญที่กำลังจะเกิดขึ้นจึงเป็นสิ่งจำเป็น และท้าทายไม่เฉพาะต่อ เอ็มเทคเอง หากยังหมายถึงต่ออนาคตของประเทศในภาพรวมอีกด้วย

แอพพลิเคชันซอฟต์แวร์ที่พัฒนาขึ้นนี้นับเป็นนวัตกรรมที่ทีมวิจัยพยายามสร้างอัลกอริทึม (algorithm) ขึ้นโดยกลั่นกรองความคิดจากองค์ความรู้ด้านวิศวกรรมและโลหะวิทยาการหล่อ ทั้งจากตำราวิชาการและประสบการณ์ของช่างหล่อที่ชำนาญการ ตลอดจนการวิเคราะห์ข้อมูลเชิงลึกซึ่งต้องอาศัยความเชี่ยวชาญและเข้าใจกระบวนการหล่ออย่างถ่องแท้ เพื่อช่วยยกระดับโรงงานหล่ออะลูมิเนียมไทย จากเดิมที่เป็นการหล่อให้เต็มชิ้นงานโดยอาศัยเพียงแค่ทักษะความชำนาญเฉพาะบุคคล และมุ่งเน้นที่การควบคุมส่วนผสมทางเคมีเป็นหลัก โดยปรับเปลี่ยนไปสู่กระบวนการหล่อที่ลดการพึ่งพาแรงงานที่ชำนาญ ลดการลองผิดลองถูก และมุ่งเน้นไปที่การควบคุมโครงสร้างเชิงโลหะวิทยาเป็นสำคัญแทน

ผลลัพธ์ที่ได้คือการควบคุมกระบวนการผลิตที่สามารถทำได้ง่ายขึ้น ผู้ปฏิบัติหน้างานจะทราบถึงตัวแปรที่สำคัญและต้องปรับแต่งแบบเวลาจริง อันจะนำมาซึ่งผลิตภัณฑ์ที่มีคุณภาพ ลดของเสีย มีความสม่ำเสมอ และที่สำคัญคือ มีราคาของเทคโนโลยีที่ผู้ประกอบการสามารถเข้าถึง เพื่อให้อุตสาหกรรมการหล่ออะลูมิเนียมของไทยพร้อมก้าวสู่โลกแห่งอุตสาหกรรม 4.0 ได้ต่อไป

ทีมวิจัยเทคโนโลยีการผลิตอะลูมิเนียม กลุ่มวิจัยกระบวนการทางวัสดุและการผลิตอัตโนมัติ เอ็มเทค มุ่งมั่นในการทำวิจัยจากโจทย์ความต้องการจริงของภาคอุตสาหกรรม เพื่อพัฒนาให้เป็นเทคโนโลยีที่เหมาะสม สามารถสร้างเป็นเครื่องมือ อุปกรณ์ สำหรับกระบวนการหล่อและกระบวนการต่อเนื่องที่เกี่ยวข้อง เช่น การอัดรีดขึ้นรูป (extrusion) การทุบขึ้นรูป (forging) และการปรับสภาพทางความร้อน (heat treatment) ของอะลูมิเนียมผสม นอกจากนี้ยังทำงานวิจัยและพัฒนาที่เกี่ยวข้องด้านความล้าของอะลูมิเนียมที่ใช้งานในภาคอุตสาหกรรมยานยนต์ การขนส่ง และการผลิตอีกด้วย

สนใจพัฒนาผลิตภัณฑ์ติดต่อ

คุณอมรศักดิ์ เร่งสมบูรณ์

ทีมวิจัยเทคโนโลยีการผลิตอะลูมิเนียม

โทร. 0 2564 6500 ต่อ 4622

อีเมล: amornsar@mtec.or.th

ขอบคุณข้อมูลจาก

คุณอมรศักดิ์ เร่งสมบูรณ์, คุณสมภพ เพชรคล้าย, และคุณฤทธิไกร สิริชัยเวชกุล ทีมวิจัยเทคโนโลยีการผลิตอะลูมิเนียม กลุ่มวิจัยกระบวนการทางวัสดุและการผลิตอัตโนมัติ ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค)