หลักสูตรอบรม

การวิเคราะห์หาสาเหตุและกำหนดแนวทางการแก้ไขปัญหา

ข้อบกพร่อง(NG) ของชิ้นงานหล่อในกระบวนการความดันสูง

(Analysis of High Pressure Die Casting Defects)

จัดโดย

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค)

สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.)

กระทรวงการอุดมศึกษา วิทยาศาสตร์ วิจัย และนวัตกรรม

วันที่ 25-27 ตุลาคม 2566 เวลา 9:00-16:00 น.

ณ ห้องM120 อาคารเอ็มเทค อุทยานวิทยาศาสตร์ประเทศไทย จ.ปทุมธานี

(ดูแผนที่) (Linkพิกัดนำทาง)

หลักการและเหตุผล

หลักการและเหตุผล

กระบวนการหล่อความดันสูงที่มีประสิทธิภาพการผลิตที่ดีนั้น จะต้อง (1)ใช้เวลาในการเตรียมการเพื่อผลิตสั้นที่สุด(ออกแบบ/ผลิตแม่พิมพ์, การทดสอบการฉีด) และ (2)สามารถผลิตชิ้นงานหล่อได้อย่างต่อเนื่องและมีของเสียอยู่ภายในค่าขอบเขตที่กำหนดในกระบวนการผลิตต่อเนื่อง (Mass production) เพื่อบรรลุเป้าหมายดังกล่าว ในขั้นตอนการออกแบบกระบวนการผลิต [Process design, ครอบคลุมทั้งการออกแบบแม่พิมพ์และกำหนดค่าสภาวะในการผลิต] ผู้ออกแบบ จะต้องออกแบบและกำหนดค่าตัวแปรให้สอดคล้องกับคุณภาพและรูปร่างของชิ้นงานหล่อ ในขั้นตอนการผลิต ผู้ควบคุม/ติดตามการผลิต, ผู้ทำการผลิต จะต้องควบคุมตัวแปรกระบวนการผลิตให้อยู่ภายในขอบเขตค่าควบคุม ดังนั้นผู้ที่เกี่ยวข้องกับกระบวนการผลิตจำเป็นที่จะต้องทราบว่า (1) มีตัวแปรสำคัญของการออกแบบแม่พิมพ์และค่าสภาวะในการหล่ออะไรบ้างที่มีผลต่อคุณภาพชิ้นงาน (2) ตัวแปรแต่ละตัวมีผลกระทบหลักต่อคุณภาพชิ้นงานหล่อในด้านใดบ้างและมีผลกระทบข้างเคียงกับคุณภาพชิ้นงานหล่อในด้านอื่นๆใดบ้าง และ (3) หลักการกำหนดค่าตัวแปรให้สอดคล้องกับคุณภาพชิ้นงานที่ต้องการ โดยหลักสูตรอบรมนี้มีวัตถุประสงค์ดังต่อไปนี้

วัตถุประสงค์

วัตถุประสงค์

1. เพื่อสร้างความเข้าใจถึงความสัมพันธ์ระหว่างตัวแปรในกระบวนการหล่อความดันสูงกับคุณภาพชิ้นงานหล่อ

2. เพื่อพัฒนาทักษะในการกำหนดค่าสภาวะในการหล่อให้สอดคล้องกับคุณภาพของชิ้นงานหล่อที่ต้องการในขั้นตอนการทดสอบการฉีด (Casting Trial)

3. เพื่อพัฒนาทักษะการวิเคราะห์หาสาเหตุที่แท้จริง(Root cause)ของปัญหาข้อบกพร่องและกำหนดแนวทางการแก้ไขปัญหาให้สอดคล้องกับสาเหตุหลักของปัญหาที่ไม่ก่อให้เกิดปัญหาข้อบกพร่องอื่นทดแทนปัญหาเดิม

4. เพื่อแสดงแนวทางในการกำหนดสภาวะการผลิตที่เหมาะสม (Process Optimization) สำหรับกระบวนการหล่อความดันสูงให้สอดคล้องกับ คุณภาพ ต้นทุนและเวลาส่งมอบชิ้นงานหล่อ

กลุ่มเป้าหมาย

กลุ่มเป้าหมาย

1. ผู้ทำงาน/มีประสบการณ์การทำงานในกระบวนการหล่อความดันสูงไม่ต่ำกว่า 1 ปีหรือมีพื้นฐานทักษะ/ ความรู้ ความเข้าใจเกี่ยวกับตัวแปรในกระบวนการหล่อความดันสูง

2. ผู้มีประสบการณ์ในการทดสอบการฉีด (Trial) / การควบคุมกระบวนการฉีด หรือแก้ไขปัญหาข้อบกพร่องที่เกิดขึ้น / การควบคุมคุณภาพชิ้นงาน ในกระบวนการหล่อความดันสูงขั้นพื้นฐาน

3. มีความเข้าใจเบื้องต้นเกี่ยวกับโปรแกรมจำลองการหล่อ

รายละเอียดเนื้อหาการบรรยาย

รายละเอียดเนื้อหาการบรรยาย

เนื้อหาของการอบรมจะแบ่งออกเป็น 4 ส่วนหลักประกอบด้วย

• ความสัมพันธ์รหว่างตัวแปรในกระบวนการหล่อความดันสูงที่มีผลต่อ คุณภาพ / ต้นทุน / และเวลาในการผลิต

• แนวทางการปฎิบัติการทดสอบการฉีด (Casting Trial )

• หลักปฎิบัติในการวิเคราะห์หาสาเหตุของปัญหาข้อบกพร่องและกำหนดแนวทางการแก้ไขที่สอดคล้องกับสาเหตุหลักของปัญหาข้อบกพร่อง

• แนวทางการกำหนดสภาวะการผลิตที่เหมาะสม (Process Optimization) สำหรับกระบวนการหล่อความดันสูงให้สอดคล้องกับ คุณภาพ ต้นทุนและเวลาส่งมอบชิ้นงานหล่อ

โดยแต่ละส่วนมีรายละเอียดดังต่อไปนี้

1. ความสัมพันธ์ระหว่างตัวแปรในกระบวนการหล่อความดัสูงที่มีผลต่อ คุณภาพ / ต้นทุน / และ เวลาในการผลิต

เนื้อหาหลักของการบรรยายในส่วนแรกนี้มุ่งสร้างความเข้าใจถึงความสัมพันธ์ระหว่างคุณภาพชิ้นงานหล่อกับตัวแปรของแม่พิมพ์และค่าสภาวะการหล่อ โดยทักษะและความรู้ในส่วนนี้จะนำไปประยุกต์ใช้ในการบรรยายในส่วนที่ 2-4 โดยแบ่งออกเป็นหัวข้อย่อยดังต่อไปนี้

1.1. คุณลักษณะเฉพาะของกระบวนการหล่อความดันสูง

1.2. ระดับคุณภาพของชิ้นงานในกระบวนการหล่อความดันสูง

1.3. พฤติกรรมทางกายภาพในกระบวนการหล่อที่มีผลต่อคุณภาพชิ้นงานหล่อ

1.4. ตัวแปรในกระบวนการหล่อความดันสูง

1.5. ความสัมพันธ์ระหว่างคุณภาพชิ้นงานและตัวแปรในกระบวนการหล่อความดันสูง

1.6. ทักษะการใช้ผลการคำนวณจากโปรแกรมจำลองการหล่อในการ

1.6.1. อธิบายพฤติกรรมทางกายภาพในกระบวนการหล่อที่มีผลต่อคุณภาพชิ้นงานหล่อ

1.6.2. ประเมินอิทธิพลของตัวแปรที่มีต่อคุณภาพชิ้นงานหล่อ

2. แนวทางการปฎิบัติการทดสอบการฉีด (Casting Trial )

เพื่อลดเวลาในการทดสอบการฉีดและทำให้สามารถนำแม่พิมพ์เข้าสู่การผลิตได้เร็วที่สุด ผู้ที่ทำหน้าที่ทดสอบการฉีดจะต้องทำการวางแผนและเก็บรวบรวมข้อมูลการทดสอบการฉีดอย่างเป็นระบบ ข้อมูลการทดสอบการฉีดที่ถูกจัดเก็บอย่างเป็นระบบนี้ สามารถนำไปใช้ใน (1)การวิเคราะห์สาเหตุและแก้ไขปัญหา NG (2)กำหนดค่าขอบเขตการควบคุมของตัวแปรในกระบวนการหล่อ และ (3) ใช้เป็นข้อมูลอ้างอิงในการออกแบบชิ้นงานที่มีรูปร่างและหรือคุณภาพที่คล้ายคลึงกัน การบรรยายในส่วยนี้จะครอบคลุมรายละเอียดดังต่อไปนี้

2.1. การวางแผนการ Trial และ จุดประสงค์ของการ Trial แต่ละครั้ง

2.2. แนวคิดในการออกแบบแม่พิมพ์ (Die design concept) โดยอ้างอิงจากคุณภาพชิ้นงานหล่อที่ต้องการ และการกำหนดค่าตัวแปรในการออกแบบแม่พิมพ์และตัวแปรสภาวะการฉีด

2.2.1. คุณภาพชิ้นงานหล่อกับแนวคิดการออกแบบกระบวนการฉีดและแม่พิมพ์

2.2.2. การกำหนดค่าเริ่มต้นสภาวะการฉีดในขั้นตอนการออกแบบแม่พิมพ์

2.3. การวางแผนการทดสอบการฉีด และการเก็บข้อมูลการทดสอบการฉีด

2.3.1. หลักการกำหนดค่า Condition ในการฉีดโดยอ้างอิงจากคุณภาพชิ้นงานหล่อ

2.3.2. การคำนวณหาค่าสภาวะในการฉีด

2.4. การแบ่งปันข้อมูลการทดสอบการฉีดระหว่างผู้ทดสอบการฉีด ผู้ออกแบบแม่พิมพ์ และ ผู้ทำการผลิต/ผู้ควบคุมกระบวนการผลิตต่อเนื่อง(Mass Production)

2.4.1. การบันทึกข้อมูลการทดสอบการฉีด

2.4.2. การประเมินผลการทดสอบการฉีดจริงเปรียบเทียบกับค่าเริ่มต้นสภาวะการฉีดในขั้นตอนการออกแบบแม่พิมพ์

3. การวิเคราะห์สาเหตุปัญหาข้อบกพร่องและกำหนดแนวทางการแก้ไขที่สอดคล้องกับสาเหตุหลักของปัญหาข้อบกพร่อง

การบรรยายในส่วนนี้จะมุ่งเน้นการพัฒนาทักษะการวิเคราะห์หาสาเหตุการเกิดข้อบกพร่องและการกำหนดแนวทางการแก้ไข โดยมีรายละเอียดแบ่งออกเป็น 7 ขั้นตอน

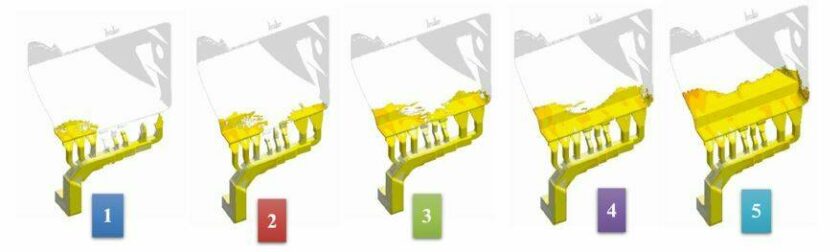

3.1. ข้อบกพร่องของชิ้นงานหล่อที่พบในกระบวนการหล่อความดันสูง

3.1.1. ชนิดข้อบกพร่องในกระบวนการหล่อความดันสูงและ กลไกการเกิดปัญหาข้อบกพร่องแต่ละชนิด

3.1.2. การบ่งชี้ชนิดของข้อบกพร่องและ เทคนิคการตรวจสอบเพื่อยืนยัน

3.1.3. หลักการพื้นฐานในการแก้ไขปัญหา NG แต่ละชนิด

3.2. การเก็บรวบรวมข้อมูลปัญหา NG การนำเสนอและรายงานปัญหาข้อบกพร่อง หรือ NG ของชิ้นงานที่ต้องการทำการแก้ไข

3.3. การตั้งสมมุติฐานสาเหตุของปัญหาข้อบกพร่องจากลักษณะทางกายภาพของ NG ที่ตรวจพบบนชิ้นงาน

3.4. การใช้ Visual Inspection/ ผลคำนวณจากโปรแกรมจำลองการหล่อ/ การทดสอบทางโลหะวิทยา เพื่อตรวจสอบสมมุติฐานของสาเหตุของปัญหาข้อบกพร่อง

3.5. การกำหนดแนวทางการแก้ไขปัญหาข้อบกพร่องที่เป็นไปได้

3.6. การทดสอบ / การประเมิน แนวทางการแก้ไขปัญหาโดยใช้ผลคำนวณจากโปแกรมจำลองการหล่อ

3.7. การทดสอบและการประเมินผลการแก้ไขปัญหา

4. แนวทางการกำหนดสภาวะการผลิตที่เหมาะสม (Process Optimization) สำหรับกระบวนการหล่อความดันสูงให้สอดคล้องกับ คุณภาพ ต้นทุนและเวลาส่งมอบชิ้นงานหล่อ

นอกเหนือจากการแก้ไขปัญหาข้อบกพร่องของชิ้นงานหล่อแล้ว การวิเคราะห์อิทธิพลของตัวแปรในกระบวนการผลิตอย่างเป็นระบบ จะช่วยให้รู้ถึงขอบเขตของค่าตัวแปรในกระบวนการผลิตที่ยอมรับได้ และนำมากำหนดเป็นสภาวะการผลิตที่เหมาะสมสำหรับชิ้นงานแต่ละชิ้นเพื่อใช้เป็นแนวทางในการ (1) ลดต้นทุนในการผลิต (2) การควบคุมกระบวนการผลิตให้มีความเสถียรมากขึ้น หรือ (3) ลดเวลาในการออกแบบกระบวนการผลิตและหรือแม่พิมพ์

4.1. แนวทางการกำหนดสภาวะการผลิตที่เหมาะสมของชิ้นงาน

4.2. การประเมินความเป็นไปได้ในการลดต้นทุนการผลิตโดยพิจารณาจากค่าขอบเขตของตัวแปรในกระบวนการผลิต

4.3. แนวคิดการออกแบบแม่พิมพ์ (Die Design concept) สำหรับชิ้นงานหล่อประเภทเดียวกันที่มีรูปร่างและคุณภาพคล้ายคลึงกัน

4.4. การเพิ่ม Yield ในกระบวนการผลิต

กำหนดการและรายละเอียดหัวข้ออบรม

กำหนดการและรายละเอียดหัวข้ออบรม

วันที่ 25 ตุลาคม 2566

8.30 น. – 9.00 น. ลงทะเบียน

9.00 น. – 10.30 น. ส่วนที่ 1: หัวข้อ 1.1 – 1.2

10.30น. – 10.45 น. Coffee Break

10.45 น. – 12.00 น. ส่วนที่ 1: หัวข้อ 1.3 – 1.4

12.00 น. – 13.00 น. พักรับประทานอาหารกลางวัน

13.00 น. – 14.30 น. ส่วนที่ 1: หัวข้อ 1.4 -1.5

14.30 น. – 14.45 น. Coffee Break

14.45 น. – 16.30 น. ส่วนที่ 1: หัวข้อ1.5 -1.6

วันที่ 26 ตุลาคม 2566

8.30 น. – 9.00 น. ลงทะเบียน

9.00 น. – 10.30 น. ส่วนที่ 2: หัวข้อ 2.1 -2.2

10.30น. – 10.45 น. Coffee Break

10.45 น. – 12.00 น. ส่วนที่ 2: หัวข้อ 2.2 -2.3

12.00 น. – 13.00 น. พักรับประทานอาหารกลางวัน

13.00 น. – 14.30 น. ส่วนที่ 2: หัวข้อ 2.3-2.4

14.30 น. – 14.45 น. Coffee Break

14.45 น. – 16.30 น. ส่วนที่ 3: หัวข้อ 3.1 -3.2

วันที่ 27 ตุลาคม 2566

8.30 น. – 9.00 น. ลงทะเบียน

9.00 น. – 10.30 น. ส่วนที่ 3: หัวข้อ 3.3 -3.5

10.30น. – 10.45 น. Coffee Break

10.45 น. – 12.00 น. ส่วนที่ 3: หัวข้อ3.5 -3.7

12.00 น. – 13.00 น. พักรับประทานอาหารกลางวัน

13.00 น. – 14.30 น. ส่วนที่ 4: หัวข้อ 4.1 -4.2

14.30 น. – 14.45 น. Coffee Break

14.45 น. – 16.30 น. ส่วนที่ 4: หัวข้อ 4.3-4.4

วิทยากร

วิทยากร

ประกอบด้วยผู้ทรงคุณวุฒิ 2 ท่าน ที่มีประสบการณ์มากกว่า 10 ปี

ทางด้านงานวิจัยและพัฒนา รวมถึงงานให้บริการทางด้านเทคนิค

การให้คำปรึกษา ทางด้านเทคโนโลยีการหล่อโลหะ

จำนวนหลายโครงการในหลายบริษัทฯ

ดร.พงษ์ศักดิ์ ดุลยประพันธ์

– ผู้เชี่ยวชาญด้านเทคโนโลยีกระบวนการหล่อความดันสูง

– อดีตนักวิจัยด้านเทคโนโลยีการหล่อโลหะ ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค)

คุณ เอกชัย กิติแก้วทวีเสริฐ

วิศวกร ทีมวิจัยเทคโนโลยีการผลิตอะลูมิเนียม

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค)

รายละเอียดการลงทะเบียน

รายละเอียดการลงทะเบียน

ราคาค่าลงทะเบียนแบ่งตามประเภทผู้เข้าอบรม ดังนี้

บุคคลทั่วไป/เอกชน ราคาจ่ายสุทธิรวมภาษีมูลค่าเพิ่มแล้ว 10,165 บาท/ท่าน

ข้าราชการ/พนักงานองค์กรของรัฐ ได้รับการยกเว้นภาษีมูลค่าเพิ่ม จ่ายสุทธิ 9,500 บาท/ท่าน

ลงทะเบียนผ่านเว็บไซต์ที่

https://www2.mtec.or.th/eventnstda/user/regisnow.aspx?EventID=S23024

หมายเหตุ

– อัตราค่าลงทะเบียนรวมภาษีมูลค่าเพิ่ม 7%

– ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ เป็นหน่วยงานของรัฐ จึงไม่อยู่ในเกณฑ์ที่ต้องหักภาษี 3%

– มีเอกสารประกอบการอบรม อาหารว่างและอาหารกลางวัน ให้กับผู้เข้ารับการอบรม

– รับจำนวนจำกัดเพียง 20 ท่านเท่านั้น

กรณีที่ทางศูนย์ฯ ขอยกเลิกการจัดอบรม

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ ขอสงวนสิทธิ์ในการยกเลิกหรือเปลี่ยนแปลงการจัดอบรม อันเนื่องจากมีจำนวนผู้ลงทะเบียนเข้าอบรมจำนวนน้อยเกินไปหรือมีเหตุฉุกเฉินอื่นที่ไม่สามารถคาดการณ์ล่วงหน้าได้ โดยไม่ต้องชดเชยค่าเสียหายที่เกิดขึ้นกับผู้สมัครในทุกกรณี

อย่างไรก็ตามผู้สมัครจะได้รับเงินคืนเต็มจำนวนสำหรับค่าอบรมที่ได้ชำระไว้ล่วงหน้า

**เพื่อหลีกเลี่ยงปัญหาที่นั่งในการอบรมเต็ม โปรดทำการลงทะเบียนตามช่องทางดังกล่าวเพื่อสำรองที่นั่งเอาไว้ก่อน แล้วค่อยดำเนินการโอนเงินชำระค่าลงทะเบียนในภายหลัง**

**โปรดดำเนินการชำระค่าลงทะเบียนภายในวันที่ 20 ตุลาคม 2566 หากท่านไม่ชำระภายในระยะเวลาที่กำหนด ศูนย์ฯ ขอสงวนสิทธิ์ในการยกเลิกการสำรองที่นั่งอบรมของท่าน**

การชำระค่าลงทะเบียน

ทำเช็คสั่งจ่าย/ โอนเงินเข้าบัญชี สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ

ธนาคารกรุงเทพ จำกัด (มหาชน) ประเภทออมทรัพย์

สาขาย่อยอุทยานวิทยาศาสตร์ เลขที่บัญชี 080-000001-0

(กรุณาส่งหลักฐานการฝากเช็ค/ โอนเงินเข้าบัญชีมาทางอีเมล ponlathw@mtec.or.th)

![]() สมัครและสอบถามรายละเอียดเพิ่มเติมได้ที่

สมัครและสอบถามรายละเอียดเพิ่มเติมได้ที่

งานพัฒนากำลังคนด้านเทคโนโลยีวัสดุเพื่ออุตสาหกรรม

(คุณพลธร เวณุนันท์ / คุณบุญรักษ์ กาญจนวรวณิชย์)

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ

โทรศัพท์ 025646500 ต่อ 4677, 4675

E-mail : ponlathw@mtec.or.th

![]() แนะนำที่พัก

แนะนำที่พัก

แนะนำที่พักที่สะดวกที่สุด คือ

บ้านวิทยาศาสตร์สิรินธร ตั้งอยู่ในอุทยานวิทยาศาสตร์ประเทศไทย

สามารถเดินจากที่พักมาเข้าอบรมที่อาคารเอ็มเทคที่อยู่ภายในอุทยานฯด้วยกันได้เลย

ดูรายละเอียดที่พักได้ที่ https://www.nstda.or.th/ssh/service/cost-services/

สอบถามข้อมูลเพิ่มเติม ได้ที่ 02 529 7100 ต่อ 77000 ,77237

ติตต่อจองห้องพัก ได้ที่ 02-529-7100 กด 0 (ตลอด 24 ชั่วโมง)

อีเมลสำหรับจองห้องพัก : pr-ssh@nstda.or.th