หลักสูตรอบรม

การออกแแบบแม่พิมพ์และกระบวนการผลิตไดคาสติ้ง

จัดโดย

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ

สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ

กระทรวงการอุดมศึกษา วิทยาศาสตร์ วิจัย และนวัตกรรม

วันที่ 4 – 6 มีนาคม 2567

ณ ห้องM120 อาคารเอ็มเทค อุทยานวิทยาศาสตร์ประเทศไทย จ.ปทุมธานี

(แผนที่)

การออกแบบแม่พิมพ์ (Die Design) เป็นขั้นตอนหนึ่งของการออกแบบกระบวนการผลิต (Process Design) ในกระบวนการหล่อไดคาสติ้ง (High Pressure Die Casting Processes) การออกแบบกระบวนการผลิตที่ดีจะส่งผลให้: (1)ใช้เวลาในขั้นตอนเตรียมการผลิตสั้น(ออกแบบ/ผลิตแม่พิมพ์, การทดสอบการฉีด), (2) สามารถผลิตชิ้นงานหล่อได้อย่างต่อเนื่องและมีของเสียอยู่ภายในค่าขอบเขตที่กำหนดในการผลิตต่อเนื่อง (Mass production), และ(3) สามารถวางแผนลดต้นทุนการผลิตและการปรับปรุงคุณภาพชิ้นงานได้อย่างต่อเนื่องและเป็นระบบตลอดอายุการผลิตชิ้นงาน

การออกแบบกระบวนการผลิต (Process design) ประกอบด้วยขั้นตอนหลักได้แก่ (1) การวิเคราะห์ชิ้นงาน (Parts analysis) (2) การออกแบบDie layout, (3) การออกแบบระบบทางเดินโลหะเหลวและค่าตัวแปรการฉีด(Gating system and casting condition design), และ (4) การออกแบบระบบหล่อเย็น(Cooling system design)

เริ่มต้นจากการวิเคราะห์ชิ้นงาน (Parts analysis)ใน 3 ประเด็นหลัก (1) การนำชิ้นงานไปใช้งาน (Parts’ Function) (2)ระดับคุณภาพของชิ้นงานที่ต้องควบคุม (Parts’ Quality) (3)รูปร่าง มิติและค่าความเผื่อมิติ/รูปทรงเรขาของชิ้นงาน (Parts’ Shape and GD&T) จากนั้นจะนำผลจากการวิเคราะห์ชิ้นงานไปใช้ในการประเมินถึงความยากง่ายในการฉีดชิ้นงาน (Castability), กระบวนการขึ้นรูป/ตกแต่งชิ้นงานเพิ่มเติมหลังจากกระบวนการฉีด (Post Casting Process Operations) และการเสนอขอ Engineering Change Request (ECR) ต่อลูกค้า เพื่อช่วยให้กระบวนการผลิตมีประสิทธิภาพมากขึ้นและด้วยต้นทุนการผลิตที่เหมาะสม

จากนั้นจึงทำการกำหนดแนวคิดการออกแบบ(Concept design) ในขั้นตอน การออกแบบ Die layout, การออกแบบ Gating system, ค่าประมาณการ Condition ในการฉีดเบื้องต้น, และ Cooling system ของแม่พิมพ์ ตามลำดับ

1. เพื่อสร้างความเข้าใจถึงความสัมพันธ์ระหว่างตัวแปรในกระบวนการหล่อไดคาสติ้งกับคุณภาพชิ้นงานและต้นทุนการผลิต

2. เพื่อสร้างความตระหนักถึงความสำคัญและประโยชน์จากการออกแบบแม่พิมพ์และกระบวนการผลิตชิ้นงานหล่อไดคาสติ้งที่อ้างอิงจาก การใช้งาน คุณภาพ รูปร่าง มิติและค่าความเผื่อมิติของชิ้นงานเป็นหลัก

3. เพื่อนำเสนอแนวทางการออกแบบกระบวนการผลิตชิ้นงานของกระบวนการหล่อไดคาสติ้งอย่างเป็นระบบ นับตั้งแต่การออกแบบกระบวนการผลิตสำหรับผลิตภัณท์ใหม่ (New model) การติดตามและควบคุมกระบวนการผลิต และการกำหนดสภาวะการผลิตที่เหมาะสม (Process Optimization /New Mold) ให้สอดคล้องกับ คุณภาพ ต้นทุนและเวลาส่งมอบชิ้นงานหล่อในตลอดช่วงอายุการผลิตของชิ้นงาน

4. เพื่อแสดงถึงขั้นตอนการวิเคราะห์ชิ้นงานและนำข้อมูลที่ได้จากการวิเคราะห์ไปใช้ในการออกแบบแม่พิมพ์และ กำหนดค่าสภาวะในการหล่อให้สอดคล้องกับลักษณะการใช้งาน(Parts’ function) และหรือคุณภาพของชิ้นงานหล่อที่ต้องทำการควบคุมให้ได้ตามข้อกำหนดการผลิตของชิ้นงาน

5. เพื่อนำเสนอ แนวคิด และหลักการคำนวณที่ใช้ในการออกแบบ die layout, ระบบทางเดินโลหะเหลวและค่าสภาวะในการฉีด, และระบบหล่อเย็นในแม่พิมพ์

1. ผู้ทำงาน/มีประสบการณ์การทำงานในกระบวนการหล่อความดันสูงไม่ต่ำกว่า 3 ปีหรือมีพื้นฐานทักษะ/ ความรู้ ความเข้าใจเกี่ยวกับตัวแปรในกระบวนการหล่อความดันสูง

2. ผู้มีประสบการณ์ใน (1)การทดสอบการฉีด (Trial), (2)การแก้ไขปัญหาข้อบกพร่อง, (3) การควบคุมกระบวนการฉีด และ/หรือ การควบคุมคุณภาพชิ้นงาน, (4) การออกแบบ/ ซ่อมบำรุงแม่พิมพ์ในกระบวนการหล่อความดันสูง

3. มีความเข้าใจเบื้องต้นเกี่ยวกับโปรแกรมจำลองการหล่อ

เนื้อหาของการอบรมจะแบ่งออกเป็น 6 ส่วนหลักประกอบด้วย

• ความสัมพันธ์ระหว่าง 3 องค์ประกอบหลักของชิ้นงานกับการออกแบบแม่พิมพ์และกระบวนการผลิตในกระบวนการหล่อไดคาสติ้ง

• การวิเคราะห์ชิ้นงานเพื่อกำหนดแนวทางในการออกแบบแม่พิมพ์และกระบวนการผลิต

• การออกแบบ Die Layout

• การออกแบบระบบทางเดินโลหะเหลวและค่าตัวแปรการฉีด(Gating system and casting condition design)

• การออกแบบระบบหล่อเย็น(Cooling system design)

• กรณีศึกษาการออกแบบแม่พิมพ์และกระบวนการผลิตไดคาสติ้ง

โดยแต่ละส่วนมีรายละเอียดดังต่อไปนี้

1. ความสัมพันธ์ระหว่าง 3 องค์ประกอบหลักของชิ้นงานกับการออกแบบแม่พิมพ์และกระบวนการผลิตในกระบวนการหล่อไดคาสติ้ง

1.1. องค์ประกอบหลักของชิ้นงานที่ต้องพิจารณาและนำมาใช้กำหนดแนวทางการออกแบบกระบวนการผลิตไดคาสติ้ง

1.2. อิทธิพลของรูปร่าง มิติและค่าความเผื่อมิติ/รูปทรงเรขาของชิ้นงาน (Parts’ Shape / Geometric and Dimensioning and Tolerancing, GD&T )ที่มีผลต่อการออกแบบกระบวนการผลิตไดคาสติ้ง

1.3. อิทธิพลของหน้าที่การใช้งานของชิ้นงาน(Parts’ Functionality)ที่มีผลต่อการออกแบบกระบวนการผลิตไดคาสติ้ง

1.4. อิทธิพลของระดับคุณภาพของชิ้นงานที่ต้องควบคุม (Parts’ Quality) ที่มีผลต่อการออกแบบกระบวนการผลิตไดคาสติ้ง

2. การวิเคราะห์ชิ้นงานเพื่อกำหนดแนวทางในการออกแบบแม่พิมพ์และกระบวนการผลิต

2.1. ระดับคุณภาพและการทดสอบการใช้งานของชิ้นงานหล่อไดคาสติ้ง

2.1.1. ระดับคุณภาพของชิ้นงานไดคาสติ้ง

2.1.1.1. คุณภาพผิว (Surface quality)

2.1.1.2. ความสมบรูณ์ภายในเนื้อชิ้นงาน (Soundness quality)

2.1.2. การทดสอบการใช้งานของชิ้นงานไดคาสติ้ง Parts’ functionality

2.1.2.1. การทดสอบการใช้งานเชิงกล (Mechanical testing)

2.1.2.2. Leake test

2.1.3. การใช้ผลการวิเคราะห์ระดับคุณภาพ และการทดสอบการใช้งานของชิ้นงานในการกำหนดแนวทางในการออกแบบแม่พิมพ์และกระบวนการผลิต

2.2. รูปร่าง มิติและค่าความเผื่อมิติ/รูปทรงเรขาของชิ้นงาน (Parts’ Shape and GD&T)

2.2.1. ขอบเขตความสามารถของกระบวนการหล่อไดคาสติ้งในด้านของมิติและค่าความเผื่อมิติ/รูปทรงฯของชิ้นงานและระดับความเรียบผิว

2.2.2. อิทธิพลของรูปร่างชิ้นงานที่มีผลต่อความยากง่ายในการฉีดชิ้นงานในกระบวนการหล่อไดคาสติ้ง

2.2.3. อิทธิพลของรูปร่างชิ้นงานที่มีผลต่อโครงสร้างแม่พิมพ์

2.2.4. การใช้ผลการวิเคราะห์รูปร่าง มิติและค่าความเผื่อมิติ/รูปทรงเรขาของชิ้นงานในการกำหนดแนวทางในการออกแบบแม่พิมพ์และกระบวนการผลิต

2.3. วัสดุชิ้นงานหล่อ

2.3.1. อิทธิพลของธาตุในโลหะผสมที่มีผลต่อสมบัติเชิงกลและความยากง่ายในการฉีดของชิ้นงานหล่อไดคาสติ้ง

2.3.2. การใช้ผลการวิเคราะห์เกรดวัสดุชิ้นงานหล่อในการกำหนดแนวทางในการออกแบบแม่พิมพ์และกระบวนการผลิต

3. การออกแบบ Die layout

3.1. แนวทางในการกำหนด Parting line และ parting plane สำหรับแม่พิมพ์ไดคาสติ้ง

3.2. การกำหนดส่วนของชิ้นงานด้าน Fix / Move / Core pin และ Slide Core

3.3. การประเมินค่ามุมถอดและ Undercut

3.4. การกำหนดตำแหน่งและทิศทางการจัดวางชิ้นงานบนหน้าแม่พิมพ์ (Parts’ position and orientation)

4. การออกแบบระบบทางเดินโลหะเหลวและค่าตัวแปรการฉีด (Gating system and casting condition design)

4.1. การออกแบบเส้นทางการไหลของโลหะเหลว (Flow path design)

4.1.1. หลักในการออกกำหนดเส้นทางการไหล (Principles of flow path design) และการกำหนดตำแหน่งของ ingate

4.1.2. การแบ่งส่วนการป้อนเติมและการกำหนดขนาดความยาวของ Ingate

4.1.3. ตัวอย่างกรณีศึกษาการออกแบบเส้นทางการไหล=> My standard flow pattern of each part shape to apply with the real life

4.2. การออกแบบขนาด Ingate (Ingate design) และการตรวจสอบความเข้ากันได้ของแม่พิมพ์และเครื่องฉีดโดยใช้แผนภูมิ PQ2(ความดัน-อัตราการไหลกำลังสอง) (Die and machine compatibility analysis using PQ2 Diagram)

4.2.1. การกำหนดค่า Fill time ในการฉีดของชิ้นงาน

4.2.2. การประเมินอัตราการไหลของแต่ละ Ingate / การกำหนดขนาดพื้นที่หน้าตัด Ingate / การประมาณค่าความเร็วโลหะเหลวขณะไหลผ่าน Ingate

4.2.3. การกำหนดขนาดของ plunger และ ความเร็ว High speed ของ Plunger

4.2.4. แนวทางการกำหนดตำแหน่ง Switch point / ระยะเร่งHigh Speed / ตำแหน่งโลหะเหลวภายในคาวิตี้ที่ Plunger เคลื่อนที่ด้วยความเร็ว High speed

4.2.5. การใช้ แผนภูมิ PQ2 ในการตรวจสอบความเข้ากันได้ของแม่พิมพ์และเครื่องฉีด (Die and machine compatibility)

4.3. การออกแบบ Gate (Gate design)

4.3.1. ชนิดของ Gate ที่ใช้ในแม่พิมพ์ die casting

4.3.2. การออกแบบ Fan gate และ ความสัมพันธ์ระหว่างมุมการไหลของโลหะเหลว (Flow angle) กับขนาดของ Fan gate

4.3.3. การออกแบบ Tangential gate และ ความสัมพันธ์ระหว่างมุมการไหลของโลหะเหลว (Flow angle) กับขนาดของ Tangential gate

4.3.4. ตัวอย่างกรณีศึกษาการเลือกออกแบบ Gate ให้สอดคล้องกับรูปแบบการไหลที่ต้องการ

4.4. การออกแบบ Runner (Runner design)

4.4.1. หน้าที่ของ Runner

4.4.2. การออกแบบหน้าตัด Runner เพื่อลดการสูญเสียความร้อนโลหะเหลวในระหว่างการไหล

4.4.3. การควบคุมการไหลภายใน Runner เพื่อป้องกันการกักอากาศ

4.4.4. การใช้ Runner ในการควบคุมอัตราการไหลของ Ingate

4.5. การออกแบบ Overflow (Overflow and vent design)

4.5.1. หน้าที่ของ Overflow และ Vent

4.5.2. การกำหนดตำแหน่งของ overflow และ รูไอ

4.5.3. การคำนวณหาขนาดพื้นที่หน้าตัดของรูไอ

4.5.4. การเลือกใช้งาน รูไอ Vent / Chilled Vent / Cast Vac

4.6. การคำนวณหาแรงปิดแม่พิมพ์ และการประเมินแรงกระทำต่อ Tie Bar

4.6.1. การคำนวณค่าแรงปิดแม่พิมพ์ (Die Closing force calculation)

4.6.2. การคำนวณค่าแรงปิด Slide core (Slide core Closing force calculation)

4.6.3. การคำนวณค่าแรงกระทำบน Tie bar ของเครื่องฉีด(Tie bar load balancing)

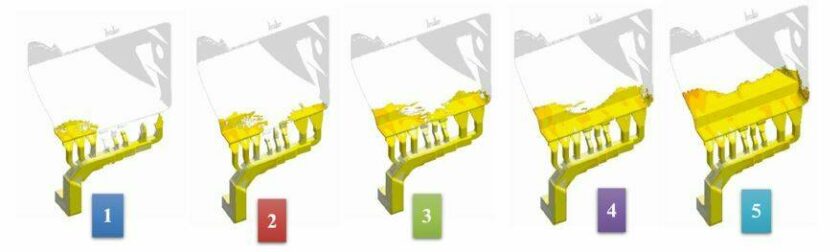

4.7. การใช้โปรแกรม Simulation ในการประเมินการออกแบบแม่พิมพ์และค่าตัวแปรในการฉีด

4.7.1. การตรวจสอบรูปแบบการไหลจากผล Simulation เปรียบเทียบกับที่ออกแบบ

4.7.2. การประเมินความสามารถในการระบายอากาศของรูไอ

4.7.3. การประเมินอัตราการไหลของโลหะเหลวที่ Ingate

4.7.4. การประเมินการเปลี่ยนแปลงอุณหภูมิชิ้นงานและแม่พิมพ์

5.1. ชนิดของระบบควบคุมอุณหภูมิที่ใช้ในแม่พิมพ์ไดคาสติ้ง

5.2. ชนิดของระบบหล่อเย็นที่ใช้ในแม่พิมพ์ไดคาสติ้ง

5.3. ตัวแปรหลักของระบบหล่อเย็นที่มีผลต่ออุณหภูมิแม่พิมพ์

5.4. วัสดุแม่พิมพ์กับความสามารถในการระบายความร้อนในแม่พิมพ์ไดคาสติ้ง

6. กรณีศึกษาการออกแบบแม่พิมพ์และกระบวนการผลิตไดคาสติ้ง

6.1. กรณีศึกษาการออกแบบกระบวนการผลิตช่วยลดเวลาในการออกแบบ/ผลิตแม่พิมพ์และการลดเวลาการทดสอบการฉีด

6.2. กรณีศึกษาการออกแบบกระบวนการผลิตช่วยในติดตามและควบคุมกระบวนการผลิตในขั้นตอนการผลิตต่อเนื่อง (Mass Production)

6.3. กรณีศึกษาการออกแบบกระบวนการผลิตช่วยในการปรับปรุงกระบวนการผลิตอย่างต่อเนื่องเพื่อลดต้นทุนในการผลิต

![]() กำหนดการ

กำหนดการ

วันที่ 4 มีนาคม 2567

8.30 น. – 9.00 น. ลงทะเบียน

9.00 น. – 10.30 น. ส่วนที่ 1: หัวข้อ 1.1 – 1.4

10.30น. – 10.45 น. Coffee Break

10.45 น. – 12.00 น. ส่วนที่ 2: หัวข้อ 2.1

12.00 น. – 13.00 น. พักรับประทานอาหารกลางวัน

13.00 น. – 14.30 น. ส่วนที่ 2: หัวข้อ 2.2

14.30 น. – 14.45 น. Coffee Break

14.45 น. – 16.30 น. ส่วนที่ 3: หัวข้อ 3.1 -3.4

วันที่ 5 มีนาคม 2567

9.00 น. – 10.30 น. ส่วนที่ 4: หัวข้อ 4.1 -4.2

10.30น. – 10.45 น. Coffee Break

10.45 น. – 12.00 น. ส่วนที่ 4: หัวข้อ 4.2 -4.3

12.00 น. – 13.00 น. พักรับประทานอาหารกลางวัน

13.00 น. – 14.30 น. ส่วนที่ 4: หัวข้อ 4.4.-4.5

14.30 น. – 14.45 น. Coffee Break

14.45 น. – 16.30 น. ส่วนที่ 4: หัวข้อ 4.6

วันที่ 6 มีนาคม 2567

9.00 น. – 10.30 น. ส่วนที่ 4: หัวข้อ 4.7

10.30น. – 10.45 น. Coffee Break

10.45 น. – 12.00 น. ส่วนที่ 5: หัวข้อ 5.1 -5.2.

12.00 น. – 13.00 น. พักรับประทานอาหารกลางวัน

13.00 น. – 14.30 น. ส่วนที่ 5: หัวข้อ 5.3 -5.4

14.30 น. – 14.45 น. Coffee Break

14.45 น. – 16.30 น. ส่วนที่ 6: หัวข้อ 6.1 -6.3

วิทยากร

วิทยากร

ประกอบด้วยผู้ทรงคุณวุฒิ 2 ท่าน ที่มีประสบการณ์มากกว่า 10 ปี

ทางด้านงานวิจัยและพัฒนา รวมถึงงานให้บริการทางด้านเทคนิค

การให้คำปรึกษา ทางด้านเทคโนโลยีการหล่อโลหะ

จำนวนหลายโครงการในหลายบริษัทฯ

ดร.พงษ์ศักดิ์ ดุลยประพันธ์

– ผู้เชี่ยวชาญด้านเทคโนโลยีกระบวนการหล่อความดันสูง

– อดีตนักวิจัยด้านเทคโนโลยีการหล่อโลหะ ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค)

คุณ เอกชัย กิติแก้วทวีเสริฐ

วิศวกร ทีมวิจัยเทคโนโลยีการผลิตอะลูมิเนียม

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค)

รายละเอียดการลงทะเบียน

รายละเอียดการลงทะเบียน

ราคาค่าลงทะเบียนแบ่งตามประเภทผู้เข้าอบรม ดังนี้

บุคคลทั่วไป/เอกชน ราคาจ่ายสุทธิรวมภาษีมูลค่าเพิ่มแล้ว 10,165 บาท/ท่าน

ข้าราชการ/พนักงานองค์กรของรัฐ ได้รับการยกเว้นภาษีมูลค่าเพิ่ม จ่ายสุทธิ 9,500 บาท/ท่าน

ลงทะเบียนผ่านเว็บไซต์ที่

https://event.nstda.or.th/event-nstda/#/register/add-register/8

*ระบบการสมัครของเราจะมีขั้นตอนการยืนยันตัวตนผ่านทางอีเมลที่ท่านใช้สมัครในระบบ

โปรดเข้าไปตรวจสอบอีเมล เพื่อนำรหัสยืนยันตัวตนมา login เข้าระบบ

กรณีไม่พบอีเมลใน inbox ขอรบกวนตรวจสอบในโฟลเดอร์ spam mail หรือ junk mail

หากยังคงไม่ได้รับอีเมลยืนยันในทุกโฟลเดอร์ข้างต้น รบกวนติดต่อ 0865313710 เพื่อเจ้าหน้าที่จะได้ดำเนินการแก้ปัญหาให้ครับ

หมายเหตุ

– ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ เป็นหน่วยงานของรัฐ จึงไม่อยู่ในเกณฑ์ที่ต้องหักภาษี 3%

– มีเอกสารประกอบการอบรม อาหารว่างและอาหารกลางวัน ให้กับผู้เข้ารับการอบรม

– รับจำนวนจำกัดเพียง 25 ท่านเท่านั้น

กรณีที่ทางศูนย์ฯ ขอยกเลิกการจัดอบรม

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ ขอสงวนสิทธิ์ในการยกเลิกหรือเปลี่ยนแปลงการจัดอบรม อันเนื่องจากมีจำนวนผู้ลงทะเบียนเข้าอบรมจำนวนน้อยเกินไปหรือมีเหตุฉุกเฉินอื่นที่ไม่สามารถคาดการณ์ล่วงหน้าได้ โดยไม่ต้องชดเชยค่าเสียหายที่เกิดขึ้นกับผู้สมัครในทุกกรณี

อย่างไรก็ตามผู้สมัครจะได้รับเงินคืนเต็มจำนวนสำหรับค่าอบรมที่ได้ชำระไว้ล่วงหน้า

**เพื่อหลีกเลี่ยงปัญหาที่นั่งในการอบรมเต็ม โปรดทำการลงทะเบียนตามช่องทางดังกล่าวเพื่อสำรองที่นั่งเอาไว้ก่อน แล้วค่อยดำเนินการโอนเงินชำระค่าลงทะเบียนในภายหลัง**

**โปรดดำเนินการชำระค่าลงทะเบียนภายในวันที่ 23 กุมภาพันธ์ 2567 หากท่านไม่ชำระภายในระยะเวลาที่กำหนด ศูนย์ฯ ขอสงวนสิทธิ์ในการยกเลิกการสำรองที่นั่งอบรมของท่าน**

![]() การชำระค่าลงทะเบียน

การชำระค่าลงทะเบียน

ทำเช็คสั่งจ่าย/ โอนเงินเข้าบัญชี สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ

ธนาคารกรุงเทพ จำกัด (มหาชน) ประเภทออมทรัพย์

สาขาย่อยอุทยานวิทยาศาสตร์ เลขที่บัญชี 080-000001-0

(กรุณาส่งหลักฐานการฝากเช็ค/ โอนเงินเข้าบัญชีมาทางอีเมล ponlathw@mtec.or.th)

![]() สมัครและสอบถามรายละเอียดเพิ่มเติมได้ที่

สมัครและสอบถามรายละเอียดเพิ่มเติมได้ที่

งานพัฒนากำลังคนด้านเทคโนโลยีวัสดุเพื่ออุตสาหกรรม

(คุณพลธร เวณุนันท์ / คุณบุญรักษ์ กาญจนวรวณิชย์)

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ

โทรศัพท์ 025646500 ต่อ 4677, 4675

E-mail : ponlathw@mtec.or.th