การประยุกต์ทฤษฎีและหลักการทางวิศวกรรมในการพัฒนาระบบการผลิต เพื่อเปลี่ยนกระบวนทัศน์และเพิ่มมูลค่าของผลิตภัณฑ์

สัมภาษณ์และเรียบเรียงโดย งานสื่อสารและขับเคลื่อนความรู้

ฝ่ายเผยแพร่เทคโนโลยีวัสดุ

ดร.สิทธิกร ลาภาพงศ์ และคณะ ทีมวิจัยระบบวิศวกรรมขั้นสูง กลุ่มวิจัยการออกแบบเชิงวิศวกรรมและการคำนวณ ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค) มีความเชี่ยวชาญด้านการออกแบบและสร้างต้นแบบ ผลงานที่เกิดขึ้นตอบโจทย์กลุ่มเป้าหมายหลักด้านการใช้ประโยชน์จากผลงานวิจัยที่เอ็มเทคมุ่งเน้นใน 5 กลุ่ม ได้แก่ เกษตรกรรม อุตสาหกรรมฐานเกษตรกรรม อุตสาหกรรมการผลิตและการบริการทางวิศวกรรม ความปลอดภัยและคุณภาพชีวิต และสุขภาพและความเป็นอยู่ที่ดี

เอ็มเทคดำเนินการวิจัยและพัฒนาโดยตอบโจทย์ความต้องการของผู้ใช้เพื่อสร้างผลกระทบเชิงบวกต่อเศรษฐกิจและสังคม ทีมวิจัยระบบวิศวกรรมขั้นสูง กลุ่มการออกแบบเชิงวิศวกรรมและการคำนวณ มุ่งเน้นงานวิจัยและพัฒนาระบบการผลิตเพื่อเปลี่ยนกระบวนทัศน์ (paradigm shifting) และเพิ่มมูลค่าของผลิตภัณฑ์ โดยประยุกต์ทฤษฎีและหลักการทางวิศวกรรม รวมถึงสร้างแบบจำลองทางคณิตศาสตร์เพื่อใช้เป็นเครื่องมือในการดำเนินการ

ดร.สิทธิกร เป็นหัวหน้าทีมวิจัยระบบวิศวกรรมขั้นสูง เขาเล่าถึงการทำงานว่า “ทีมวิจัยมีบุคลากร 12 คน แต่ละคนมีความเชี่ยวชาญที่แตกต่างกันไป จึงมีหน้าที่ความรับผิดชอบต่างกัน เช่น ดูภาพรวมและกำหนดทิศทางโครงการวิจัย ออกแบบและพัฒนาฮาร์ดแวร์ พัฒนาซอฟต์แวร์ เป็นต้น ด้วยความหลากหลายนี้ บุคลากรในทีมจึงทำงานส่งเสริมกันและกัน”

งานที่ทีมวิจัยมุ่งเน้นเป็นงานที่ทีมเห็นว่ามีศักยภาพในการสร้างผลกระทบเชิงบวกต่อประเทศในวงกว้าง เช่น การพัฒนาระบบหุ่นยนต์ ระบบอัตโนมัติ และระบบแมคคาทรอนิกส์, การพัฒนาปัญญาประดิษฐ์ หรือ AI และการเรียนรู้ของเครื่องจักร, เทคโนโลยีการพิมพ์สามมิติ และการพัฒนาสูตรน้ำยางสำหรับการพิมพ์สามมิติ, การวิเคราะห์เชิงวิศวกรรมด้วยระเบียบวิธีไฟไนต์เอลิเมนต์ และการพัฒนาแบบจำลองพลศาสตร์ของไหลเชิงคำนวณ

ในด้านเกษตรกรรม ดร.สิทธิกร ยกตัวอย่างผลงานเช่น “ทีมฯ ได้พัฒนาแพลตฟอร์มหุ่นยนต์เคลื่อนที่อัตโนมัติทางการเกษตรสำหรับควบคุมวัชพืชในไร่อ้อย เนื่องจากอ้อยเป็นพืชเศรษฐกิจที่มีการปลูกในเชิงอุตสาหกรรมมากที่สุด ถ้าพิจารณาการนำเข้าสารเคมีสำหรับกำจัดวัชพืชในไร่อ้อยพบว่ามีปริมาณสูงเนื่องจากต้องฉีดคลุมทั่วพื้นที่และต้องฉีดหลายช่วงเวลาตลอดการปลูก อีกทั้งสารเคมีที่ใช้มีราคาแพง การฉีดพ่นใช้แรงงานมาก และเป็นอันตรายต่อสิ่งมีชีวิตและสิ่งแวดล้อม แต่ข้อมูลจากวารสารวิชาการระบุว่า การฉีดสารเคมีกำจัดวัชพืชมีประสิทธิภาพเพียง 4% เท่านั้นส่วนอีก 96% พบว่าลอยไปตามลม และปนเปื้อนอยู่ในอากาศ ดิน น้ำ และสัตว์น้ำ”

“ทีมวิจัยต้องการพัฒนาวิธีการฉีดสารเคมีให้มีประสิทธิภาพมากยิ่งขึ้น จึงได้ออกแบบแพลตฟอร์มหุ่นยนต์ที่สามารถนำร่องในไร่อ้อยได้อย่างอัตโนมัติโดยใช้ระบบระบุพิกัดแบบ RTK GNSS (real-time-kinematic global navigation satellite systems) บันทึกข้อมูลภาพ ตรวจหาวัชพืช และฉีดพ่นสารเคมีไปยังวัชพืชได้อย่างแม่นยำและเฉพาะจุด”

“เราจึงออกแบบให้บริเวณด้านหน้าของแพลตฟอร์มหุ่นยนต์มีกล้องเพื่อถ่ายภาพแปลงอ้อย และนำภาพถ่ายมาประมวลผลว่าในแปลงมีวัชพืชหรือไม่ โดยคำนวณหาตำแหน่งของพืชที่มีสีเขียวเพื่อจะได้ฉีดพ่นสารเคมีไปยังจุดที่มีวัชพืชเท่านั้น เป็นการลดปริมาณสารเคมีที่ไม่จำเป็น จากการสืบค้นข้อมูลงานวิจัยพบว่า การฉีดพ่นสารเคมีในลักษณะแม่นยำและเฉพาะจุดจะช่วยลดปริมาณการใช้สารเคมีกำจัดวัชพืชได้อย่างมีนัยสำคัญ ส่งผลให้การใช้สารเคมีมีประสิทธิภาพเพิ่มสูงขึ้นและลดโอกาสเกิดการดื้อหรือต้านทานยาของวัชพืชอีกด้วย”

เครดิตภาพ: ทีมวิจัยระบบวิศวกรรมขั้นสูง

ต้นแบบแพลตฟอร์มหุ่นยนต์เคลื่อนที่อัตโนมัติทางการเกษตรสำหรับควบคุมวัชพืชในไร่อ้อย

เมื่อสอบถามถึงเหตุผลที่ใช้ระบบระบุพิกัดแบบ RTK GNSS ดร.สิทธิกร อธิบายว่า “RTK GNSS เปรียบเสมือน GPS ใน Google map ที่ใช้บอกตำแหน่ง แต่ระดับความแม่นยำของ GPS อยู่ที่ ± 10 เมตร ในขณะที่ RTK GNSS อยู่ที่ ± 2 เซนติเมตร การที่หุ่นยนต์เดินในร่องปลูกที่ค่อนข้างแคบประมาณ 1 เมตร หากใช้ GPS การระบุตำแหน่งอาจเกิดการผิดพลาดได้มากกว่า RTK GNSS ทำให้หุ่นยนต์เดินเหยียบต้นอ้อยได้ การที่หุ่นยนต์สามารถนำร่องในไร่อ้อยได้อย่างอัตโนมัติ จะต้องมีการโปรแกรมเส้นทางให้หุ่นยนต์เดิน โดยข้อมูลพิกัดที่เราโปรแกรมให้หุ่นยนต์ได้จากระบบระบุพิกัดแบบ RTK GNSS”

นอกจากหุ่นยนต์ที่พัฒนาขึ้นจะสามารถพ่นสารเคมีสำหรับควบคุมวัชพืชในไร่อ้อยแล้ว ทีมวิจัยยังมุ่งมั่นที่จะพัฒนาฟังก์ชันอื่นให้แก่หุ่นยนต์ด้วย จึงเป็นที่มาของคำว่า ‘แพลตฟอร์ม’ ในชื่อ แพลตฟอร์มหุ่นยนต์เคลื่อนที่อัตโนมัติทางการเกษตร ดร.สิทธิกรกล่าวว่า “เราตั้งใจจะพัฒนาฟังก์ชันอื่นนอกเหนือจากการพ่นสารเคมี เช่น การสำรวจแร่ธาตุในดิน (soil mapping) เพื่อสามารถบำรุงดินด้วยปุ๋ยแบบสั่งตัด หรือแม้แต่การให้น้ำตามตำแหน่งที่ต้องการได้ เนื่องจากแต่ละตำแหน่งหรือพื้นที่ในไร่มีความชื้นแตกต่างกัน”

การพัฒนาหุ่นยนต์ให้สามารถทำงานอัตโนมัติได้หลายฟังก์ชันเป็นงานท้าทาย ดร.สิทธิกรเล่าว่า “แม้งานนี้อาจไม่ได้ใหม่มาก แต่เราต้องนำความรู้ของแต่ละคนในทีมมาบูรณาการร่วมกัน ความท้าทายของงานนี้คือ เราจะพัฒนาอย่างไรให้สามารถใช้งานได้ง่าย อีกเรื่องคือการทดสอบความทนทานของมอเตอร์ที่ใช้ขับเคลื่อนล้อของหุ่นยนต์ทั้ง 4 ล้อเพื่อศึกษาอายุการใช้งานกับภาระ (load) เราเริ่มจากพัฒนาชุดทดสอบมอเตอร์เพื่อตรวจสอบว่ามอเตอร์ทำงานได้ตรงตามสเปกหรือไม่ และถ้าใช้งานกลางแจ้งจะเป็นอย่างไร จะเกิดความร้อนสูง หรือเกิดกระแสเกินหรือไม่ ส่วนในอนาคต เรามีแผนที่จะพัฒนา AI ด้วยอัลกอริทึมโครงข่ายประสาทแบบคอนโวลูชัน หรือ CNN (convolutional neural network) เพื่อให้หุ่นยนต์สามารถแยกแยะความแตกต่างระหว่างอ้อยกับวัชพืชได้”

“นอกจากนี้ ทีมวิจัยยังได้ต่อยอดพัฒนาหุ่นยนต์พ่นสารเคมีสำหรับใช้ในสวนทุเรียน เนื่องจากการปลูกทุเรียนจำเป็นต้องฉีดพ่นสารเคมี แต่ประสบปัญหาเรื่องแรงงานคน อีกทั้งสารเคมียังเป็นอันตรายต่อสุขภาพ ตอนนี้ทีมได้พัฒนาฮาร์ดแวร์เรียบร้อยแล้ว โดยออกแบบให้หุ่นยนต์มีแขนสไลด์ขึ้นลงเพื่อฉีดพ่นต้นทุเรียนที่สูงได้ และกำลังพัฒนาซอฟต์แวร์เพื่อทำให้เป็นระบบอัตโนมัติ” ดร.สิทธิกรกล่าวเสริม

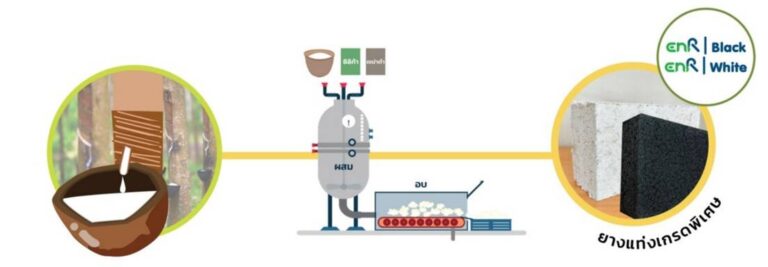

ตัวอย่างผลงานวิจัยด้านอุตสาหกรรมฐานเกษตรกรรม ทีมวิจัยระบบวิศวกรรมขั้นสูงได้ร่วมกับทีมวิจัยน้ำยางและวัสดุยาง กลุ่มวิจัยนวัตกรรมการแปรรูปยาง พัฒนาเครื่องจักรและกระบวนการผลิตยางมาสเตอร์แบตช์ (masterbatch rubber) หรือยางธรรมชาติผสมสารตัวเติมแบบต่อเนื่อง เพื่อเพิ่มปริมาณการผลิตจาก 5 กิโลกรัม/แบตช์ เป็น 2 ตัน/วัน และจะขยับขึ้นเป็น 10-15 ตัน/วัน และ 20-30 ตัน/วัน ตามลำดับ เพื่อให้เทียบเท่ากับโรงงานขนาดเล็กที่มีกำลังการผลิต 30 ตัน/วัน

เครดิตภาพ: ทีมวิจัยระบบวิศวกรรมขั้นสูง

แผนภาพเครื่องจักรสำหรับใช้ในการผลิตมาสเตอร์แบตช์

ดร.สิทธิกร เล่าว่า “ทีมมองว่าการผลิตมาสเตอร์แบตช์น่าจะก่อให้เกิดผลกระทบเชิงบวกค่อนข้างมาก เพราะใช้ในอุตสาหกรรมการผลิตล้อยาง แม้ในอนาคตจะเปลี่ยนเป็นรถไฟฟ้าแต่อุตสาหกรรมก็ยังต้องผลิตล้อ การทำยางมาสเตอร์แบตช์แบบเดิมใช้ยางแห้งมาผสมกับผงเขม่าดำและ/หรือผงซิลิกาโดยตรง ทำให้ต้องใช้พลังงานสูงในกระบวนการผสม ต้องใช้สารเคมีเพื่อช่วยในการกระจายตัว และเกิดการฟุ้งกระจายของสารตัวเติมซึ่งเป็นอันตรายต่อสุขภาพของผู้ปฏิบัติงาน แต่ถ้าเปลี่ยนมาใช้ยางมาสเตอร์แบตช์จะสามารถลดเวลาในการผสมลง อีกทั้งยังช่วยลดอุณหภูมิการบ่ม (curing temperature) และช่วงเวลาในการบ่มลง (curing time) ซึ่งจะช่วยให้ประหยัดพลังงานที่ใช้ในกระบวนการผลิตได้”

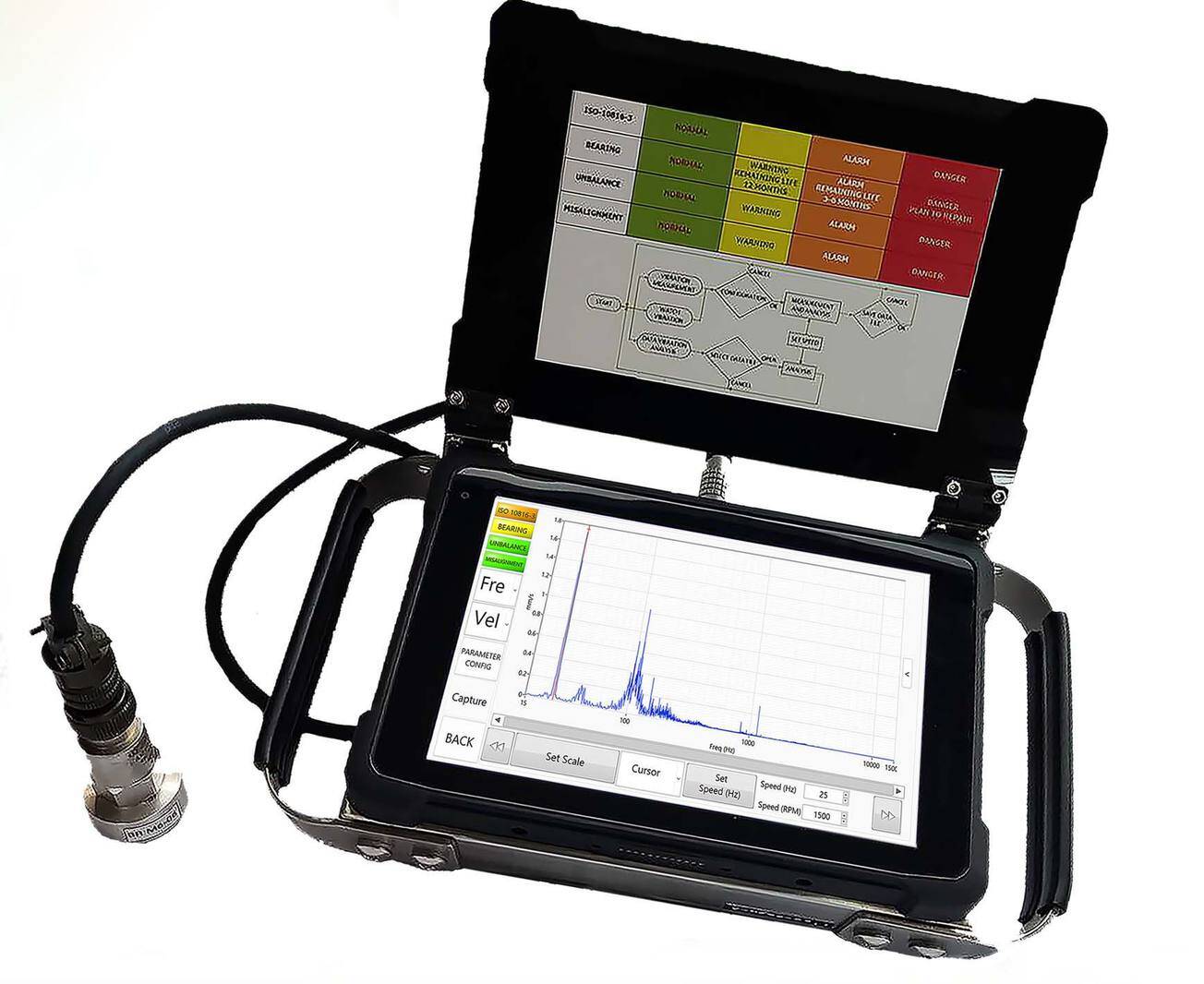

ส่วนผลงานที่ตอบโจทย์ความต้องการของกลุ่มอุตสาหกรรมการผลิตและการบริการทางวิศวกรรม ทีมวิจัยได้พัฒนาอุปกรณ์ตรวจสอบสุขภาพของเครื่องจักรในรูปแบบการบำรุงรักษาแบบคาดการณ์ (predictive maintenance) เพื่อตรวจเช็คเครื่องจักรว่าเกิดการเสื่อมสภาพหรือมีอะไหล่ที่ควรเปลี่ยนหรือไม่ ดร.สิทธิกร อธิบายหลักการของอุปกรณ์ว่า “อุปกรณ์นี้ทำงานด้วยการตรวจวัดเสียงในย่านอัลตราโซนิก (ultrasonic range) ที่กำเนิดมาจากเครื่องจักร เช่น ปั๊ม ในปั๊มจะมีมอเตอร์ และในมอเตอร์จะประกอบด้วยลูกปืน หากลูกปืนชำรุดก็จะมีเสียงที่ผิดปกติไป เสียงผิดปกติที่ดังในระดับที่มนุษย์ได้ยินนั่นคือเกิดการชำรุดมากแล้ว เราจึงตรวจวัดเสียงที่ช่วงความถี่สูงประมาณ 20-1000 กิโลเฮิร์ตซ์ ซึ่งช่วยให้ตรวจสอบความผิดปกติได้เร็วขึ้น”

เครดิตภาพ: ทีมวิจัยระบบวิศวกรรมขั้นสูง

อุปกรณ์ตรวจสอบสุขภาพของเครื่องจักรที่ตรวจวัดเสียงในย่านอัลตราโซนิก

เครดิตภาพ: ทีมวิจัยระบบวิศวกรรมขั้นสูง

อุปกรณ์ตรวจสอบสุขภาพของเครื่องจักรแบบใช้หัววัดความเร่ง

“เราทำงานนี้ร่วมกับบริษัทเอกชน โดยบริษัทเป็นผู้ผลิตเครื่องมือ ส่วนเราพัฒนาอุปกรณ์ (test bed) เพื่อจำลองความเสียหายในรูปแบบต่างๆ ของเครื่องจักรรวมถึงพัฒนาฐานข้อมูลความผิดปกติของเครื่องจักร ฐานข้อมูลนี้จะให้ข้อมูลว่าหากเครื่องมีความผิดปกติ ลักษณะสัญญาณที่ผิดปกติจะเป็นอย่างไร จากนั้นก็พัฒนา AI โดยนำข้อมูลที่ได้มาใช้ในการฝึก (train) อุปกรณ์ตรวจสอบสุขภาพของเครื่องจักร ทั้งนี้เพื่อให้อุปกรณ์ใช้งานได้ง่ายขึ้น ช่างประจำโรงงานสามารถใช้งานได้”

นอกจากนี้ ทีมวิจัยยังพัฒนาเครื่องจักรและกระบวนการผลิตน้ำมันหม้อแปลงชีวภาพจากน้ำมันปาล์มที่สามารถตอบโจทย์กลุ่มความปลอดภัยและคุณภาพชีวิต ดร.สิทธิกรเล่าว่า “ผลงานนี้ร่วมกับทีมวิจัยเทคโนโลยีเชื้อเพลิงสะอาดและเคมีขั้นสูง ศูนย์เทคโนโลยีพลังงานแห่งชาติ พัฒนาเครื่องจักรและกระบวนการผลิต โดยขยายสเกลการผลิตให้ได้ 300 ลิตรต่อวัน”

เครดิตภาพ: ทีมวิจัยระบบวิศวกรรมขั้นสูง

ต้นแบบระบบผลิตน้ำมันหม้อแปลงไฟฟ้าชีวภาพจากน้ำมันปาล์ม (ซ้าย)

น้ำมันหม้อแปลงชีวภาพจากน้ำมันปาล์ม (ขวา)

ดร.สิทธิกร อธิบายเพิ่มเติมว่า “โดยปกติข้างในหม้อแปลงไฟฟ้าประกอบด้วยขดลวด 2 ขด เพื่อทำหน้าที่เพิ่มหรือลดแรงดันไฟฟ้า (voltage) เช่น จาก 22 กิโลโวลต์ลดเหลือ 220 โวลต์สำหรับใช้ในบ้านเรือน ซึ่งข้างในหม้อแปลงจะใส่น้ำมันเพื่อทำหน้าที่เป็นฉนวนและช่วยระบายความร้อน แต่น้ำมันที่ใช้ผลิตจากปิโตรเลียมสามารถติดไฟได้ง่ายกว่าน้ำมันปาล์ม เพราะมีจุดวาบไฟ (flash point) ที่ต่ำกว่าน้ำมันปาล์ม ดังนั้นหากเราเปลี่ยนมาใช้น้ำมันปาล์มแทนน้ำมันจากปิโตรเลียมก็น่าจะช่วยลดความเสี่ยงในการเกิดการระเบิดของหม้อแปลงลงได้ อีกทั้งปาล์มมีช่วงที่ราคาถูกและแพง การนำมาผลิตเป็นน้ำมันหม้อแปลงก็เป็นการสร้างมูลค่าเพิ่มให้แก่ปาล์มในช่วงที่ราคาตกต่ำได้ และอุตสาหกรรมการผลิตหม้อแปลงในประเทศไทยก็สามารถผลิตเองได้ทั้งหมด”

เครดิตภาพ: ทีมวิจัยระบบวิศวกรรมขั้นสูง

ทีมวิจัยและการทดสอบนำน้ำมันหม้อแปลงไฟฟ้าชีวภาพจากน้ำมันปาล์มมาใส่ในหม้อแปลงไฟฟ้า

จากตัวอย่างผลงานที่ผ่านมาทั้งหมดนี้ จะเห็นว่าทีมวิจัยสามารถนำความเชี่ยวชาญด้านการออกแบบเชิงวิศวกรรมมาพัฒนาเป็นต้นแบบที่ตอบโจทย์กลุ่มเป้าหมายต่างๆ ได้อย่างหลากหลาย และหากมีการขยายผลให้มีการใช้งานเพิ่มขึ้น ย่อมสร้างผลกระทบเชิงบวกให้แก่ประเทศได้