- ปะเก็นของอุปกรณ์แลกเปลี่ยนความร้อน

ในระหว่างกระบวนการผลิตสารประกอบไฮโดรคาร์บอน ปะเก็นที่ผลิตจากแผ่นโลหะทนความร้อนและเคลือบด้วยชั้นกราไฟต์บนผิวหน้าของอุปกรณ์แลกเปลี่ยนความร้อนเกิดความเสียหาย ซึ่งโดยปกติปะเก็นดังกล่าวจะมีการซ่อมบำรุงเป็นประจำทุก 3 ปี แต่หลังการซ่อมบำรุงครั้งล่าสุดเมื่อ 3 เดือนที่ผ่านมา เมื่อใช้งานสัมผัสกับแก๊สที่ผ่าน กระบวนการกลั่นแยกที่อุณหภูมิ 850 องศาเซลเซียส ที่ความดัน 1.5 ksc พบว่ามีการรั่วไหลของแก๊สเอทิลีนจากอุปกรณ์แลกเปลี่ยนความร้อนเกิดขึ้น ส่งผลให้ต้องหยุดการทำงานของระบบการผลิตเอทิลีนและสูญเสียโอกาสการผลิตวันละไม่น้อยกว่า 30 ล้านบาท จากการวิเคราะห์ความเสียหายพบว่าการประกอบปะเก็นมีข้อผิดพลาดเกิดขึ้นโดยระหว่างการติดตั้งมีการใช้แรงในการขันประกอบสูงเกินพิกัด ด้วยเหตุนี้ทางงานซ่อมบำรุงจึงทำการตรวจสอบปะเก็นของอุปกรณ์แลกเปลี่ยนความร้อนที่เหลือ (มีค่าใช้จ่ายในการตรวจสอบ 200,000 บาท) และทำการเปลี่ยนปะเก็นของอุปกรณ์แลกเปลี่ยนความร้อนที่ติดตั้งพร้อมกันอีก 12 สายการผลิต จำนวน 24 ตัว (ประเก็น 2 ตัวต่อ 1 สายการผลิต) เพื่อหลีกเลี่ยงความเสียหายที่จะเกิดขึ้นในอนาคต

- ผลที่ได้จากโครงการดังกล่าว ได้แก่

วิธีการป้องกันการเกิดปัญหาในอนาคต โดยการขันปะเก็นด้วยแรงที่เหมาะสม - ลดค่าใช้จ่ายในการเปลี่ยนปะเก็นทุกจาก 3 เดือน เป็น ทุก 3 ปี คิดเป็นมูลค่า 8.8 ล้านบาท

- ท่อลำเลียงสารประกอบไฮโดรคาร์บอน

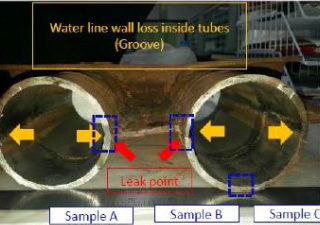

ชิ้นส่วนท่อภายในเตาเผาโรงงงานปิโตรลียมแห่งหนึ่งมีลักษณะบวม โดยท่อดังกล่าวทำหน้าที่ลำเลียงสารประกอบไฮโดรคาร์บอน (Naphtha/HC) ที่อุณหภูมิประมาณ 875 องศาเซลเซียส ภายนอกเป็นแก๊สเผาไหม้สำหรับให้ความร้อนอุณหภูมิประมาณ 900 องศาเซลเซียส ชิ้นส่วนท่อดังกล่าวผลิตจากวัสดุผสมทนความร้อนสูง (25Cr35Ni Nb) ผ่านการขึ้นรูปโดยวิธีการหล่อเหวี่ยง (Centrifugal Casting) ต่อมาได้เกิดการรั่วของสารเคมี ดังรูป นอกจากนั้นลักษณะการบวมยังมีการขยายตัวเพิ่มมากขึ้น ในเครื่องจักร Cracking furnace อื่นๆ จึงมีความจำเป็นในการตรวจสอบถึงสาเหตุของท่อที่บวม และประเมินความเสียหายว่าอยู่ในระดับที่ยอมรับได้หรือไม่ เพื่อดำเนินการปรับปรุง โดยให้ทีมวิจัยดำเนินการออกแบบการวิจัย หาสาเหตุเพื่อประกอบการตัดสินใจ จากการตรวจสอบพบว่าปัญหาที่ก่อให้เกิดท่อบวม คือกระบวนการล้างท่อเพื่อทำความสะอาดก่อนการทำงานในรอบถัดไป ทำให้ฟิล์มเคลือบผิวท่อบางลงจนอากาศภายนอกเข้าไปรบกวนการผลิต และแนะนำว่าควรเปลี่ยนท่อทันที เนื่องจากมีรอยร้าวขนาดเล็กที่เสี่ยงต่อการแตก เมื่อบริษัทได้รับข้อมูลดังกล่าวจึงดำเนินการเปลี่ยนกระบวนการล้าง และทยอยเปลี่ยนชิ้นท่อในเครื่องจักร Cracking furnace ที่เริ่มมีการบวมต่อไป

ผลที่ได้จากโครงการดังกล่าว ได้แก่

- ทราบสาเหตุของปัญหา และแนวทางการแก้ปัญหา

- ลดค่าใช้จ่ายทางตรงและทางอ้อม รวมมูลค่า 12.5 ล้านบาท