เทคนิคเอกซเรย์ซีท (X-ray CT/XCT)

ใช้วิเคราะห์โครงสร้างวัสดุโดยการฉายเอกซเรย์ผ่านชิ้นงานที่วางอยู่บนแท่นวางชิ้นงานซึ่งสามารถหมุนได้ 360 องศา สัญญาณเอกซเรย์ที่ผ่านวัสดุ ณ มุมต่างๆ จะถูกตรวจจับด้วย Detector ที่มีระบบแปลงสัญญาณที่ได้รับเป็นสัญญาณดิจิตอลในรูปแบบภาพ 2 มิติ และแสดงผลทันทีบนจอคอมพิวเตอร์ของส่วนควบคุมเครื่องเอกซเรย์ซีที เมื่อสแกนจนครบ 360 องศาแล้วชุดภาพถ่าย 2 มิติของชิ้นงานที่ได้้จะถูกจำลองเป็นภาพโครงสร้าง 3 มิติ และสามารถวิเคราะห์ผลโดยใช้โปรแกรมคอมพิวเตอร์

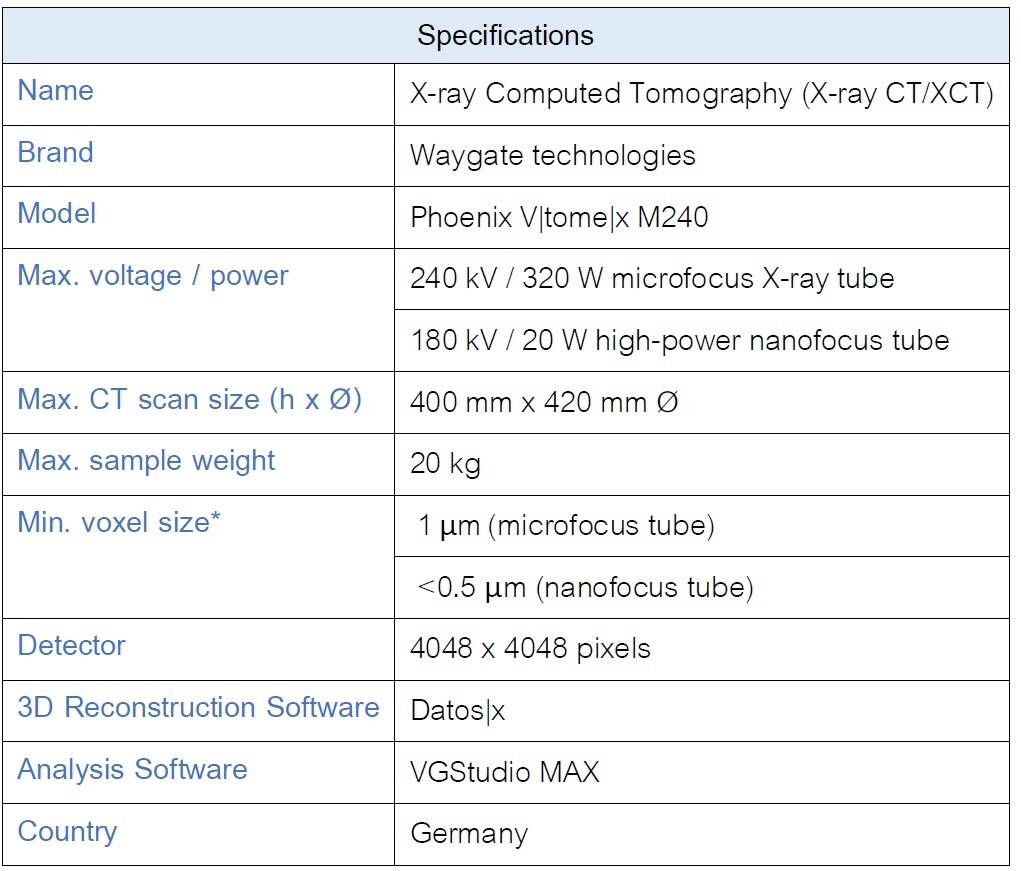

ภาพเครื่อง XCT และ Specification

ข้อมูลจำเพาะของเครื่อง (Specification)

1. เครื่องสามารถวิเคราะห์ชิ้นงานได้ที่ความต่างศักย์ไฟฟ้าไม่เกิน 240 กิโลโวลต์ และกำลังไฟฟ้าไม่เกิน 320 วัตต์ (ขึ้นกับแหล่งกำเนิดเอกซเรย์ที่ใช้ ชนิด และขนาดของชิ้นงาน)

2. เครื่อง XCT มีแหล่งกำเนิดเอกซเรย์ 2 ชนิด คือ

- ชนิด Microfocus เหมาะสำหรับชิ้นงานที่ต้องการวิเคราะห์โครงสร้างที่มีขนาดตั้งแต่ 10 ไมโครเมตรขึ้นไป

- ชนิด Nanofocus เหมาะสำหรับชิ้นงานที่ต้องการวิเคราะห์โครงสร้างที่มีขนาด 1-10 ไมโครเมตร

3. ใช้กับชิ้นงานขนาดไม่เกิน 40 เซนติเมตร และหนักไม่เกิน 20 กิโลกรัม

4. เครื่องมีความละเอียดเชิงสามมิติ (Voxel size) ของเครื่องอยู่ที่ 0.5 – 75 ไมโครเมตร (ขึ้นกับชนิด และขนาดของชิ้นงาน)

5. โปรแกรมที่เกี่ยวข้อง

- 3D Reconstruction Software: Datos | x คือ โปรแกรมสำหรับรวบรวมชุดข้อมูลภาพที่ได้จากเครื่อง XCT จำลองเป็นภาพ 3 มิติ

- Analysis Software: VGStudio Max คือ โปรแกรมวิเคราะห์ผลตามรูปแบบต่างๆ

1. สามารถวิเคราะห์โครงสร้างของชิ้นงานทดสอบได้ทั้งภายนอก และภายในโดยไม่ทำลายชิ้นงาน

2. สามารถถ่ายภาพในรูปแบบ 2 มิติโดยการฉายเอกซเรย์ผ่านด้านใดด้านหนึ่งของชิ้นงานได้

3. สามารถใช้กับชิ้นงาน และวัสดุได้หลายรูปแบบ เช่น โลหะ เซรามิก พอลิเมอร์ วัสดุผสม อิเล็กทรอนิกส์ วัสดุชีวภาพ รวมถึงของเหลว ของแข็ง และสิ่งที่มีโครงสร้างชีวภาพ (ที่ผ่านการเตรียมตัวอย่างที่เหมาะสม)

4. สามารถใช้โปรแกรมวิเคราะห์ (VGStudio Max) ตาม Module ต่างๆ เพื่อวิเคราะห์โครงสร้างของชิ้นงาน และจำลองภาพ 3 มิติ เช่น การวิเคราะห์รูพรุน การวิเคราะห์อนุภาค การวิเคราะห์วัสดุแบบผง การวิเคราะห์โฟม การวิเคราะห์เส้นใย วิเคราะห์การเรียงตัวของวัสดุในทิศต่างๆกัน การเปรียบเทียบตัวอย่าง พร้อมทั้งวัดขนาดได้ เป็นต้น

5. สามารถ Export ไฟล์ในรูปแบบต่างได้ เช่น ไฟล์ภาพ 2 มิติ/stacked images (เช่น .PNG, .JPG, .TIFF, .bmp, .dcm เป็นต้น) ไฟล์ข้อมูลผลการวิเคราะห์ (เช่น .CSV) ไฟล์วีดีโอ (เช่น .AVI, .wmv) ไฟล์ออกแบบ (เช่น CAD, .stl) และไฟล์ Surface mesh และ Volume mesh ในรูปแบบไฟล์นามสกุล .stl, .txt, .off, .obj, .ply, .wrl, .wrz เป็นต้น

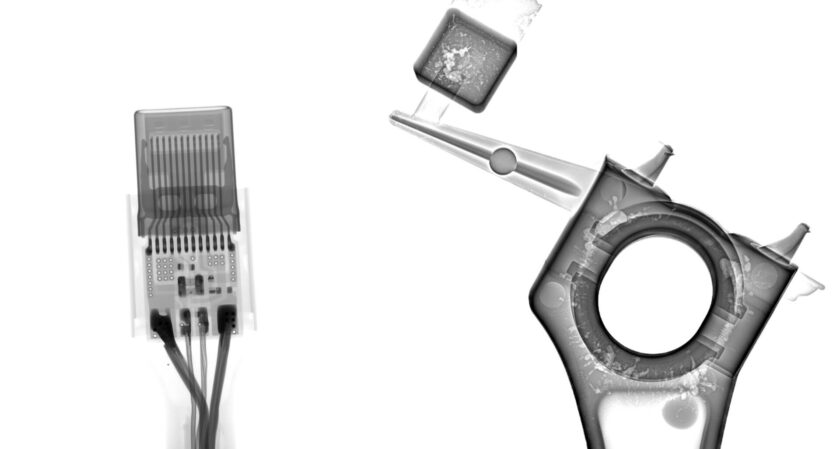

1. ภาพถ่ายเอกซเรย์ในรูปแบบ 2 มิติ (ชนิดสแกนเร็ว)

ตัวอย่างภาพถ่ายเอกซเรย์ในรูปแบบ 2 มิติ (ชนิดสแกนเร็ว) (ในตัวอย่างเป็นอุปกรณ์อิเล็กทรอนิกส์)

2. ภาพตัดขวางในรูปแบบ 2 มิติ (Stacked images) ที่ผ่านการรวบรวมข้อมูลและจำลองเป็นรูปภาพ 3 มิติด้วยโปรแกรม 3D Reconstruction Softwareและเปิดไฟล์บนโปรแกรม VGStudio Max

ภาพตัวอย่างภาพถ่ายเอกซเรย์ในรูปแบบ 2 มิติ (Stacked images) (ในตัวอย่างเป็นวัสดุอะลูมิเนียม)

3. ภาพจำลองในรูปแบบ 3 มิติ ที่ผ่านการรวบรวมข้อมูลและจำลองเป็นรูปภาพด้วยโปรแกรม 3D Reconstruction Software และเปิดไฟล์บนโปรแกรม VGStudio Max

ภาพตัวอย่างภาพจำลอง์ในรูปแบบ 3 มิติ (ในตัวอย่างเป็นวัสดุอะลูมิเนียม)

4. ผลการใช้โปรแกรมวิเคราะห์มีหลาย Module สามารถเลือกใช้ให้เหมาะสมกับข้อมูลที่ต้องการ เช่น

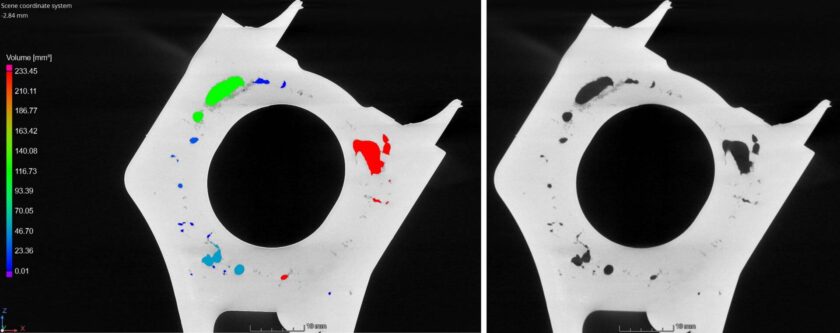

4.1 Module สำหรับวิเคราะห์รูพรุนภายในเนื้อวัสดุ ตรวจสอบสิ่งปนเปื้อน สารเติม และจุดบกพร่อง (Porosity/Inclusion Analysis) ตามภาพที่ 5-6 โดยโปรแกรมสามารถนับจำนวนรูพรุน และแสดงตำแหน่ง ปริมาตร เส้นผ่านศูนย์กลาง การกระจายตัวของขนาดรูพรุน และสิ่งปนเปื้อนภายในชิ้นงานได้

ภาพตัวอย่างผลการวิเคราะห์รูพรุนภายในเนื้อวัสดุ (Porosity Analysis) โดยในภาพจุดสีแสดงตำแหน่งที่มีรูพรุนในเนื้อชิ้นงาน และสีที่ต่างกันคือขนาดของรูพรุนที่ต่างกัน เป็นต้น

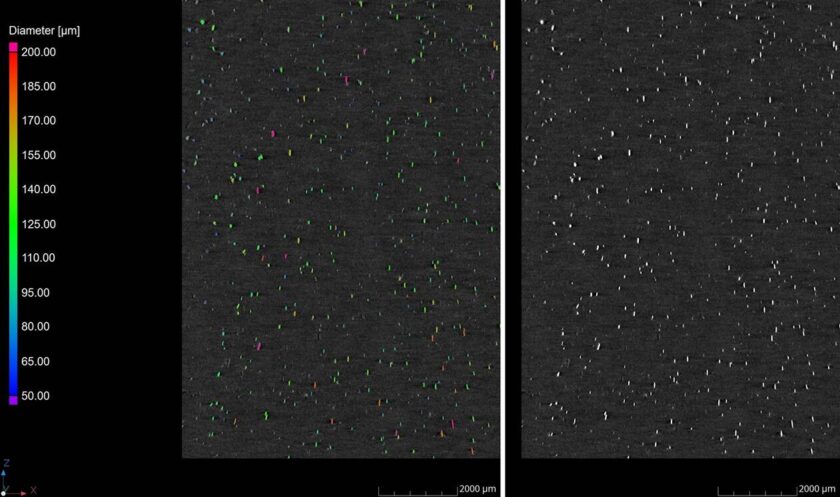

ภาพตัวอย่างผลการวิเคราะห์สิ่งปนเปื้อนหรือสารเติมในเนื้อวัสดุ (Inclusion Analysis) ในภาพจุดสีแสดงอนุภาคสารเติมที่กระจายตัวอยู่ในเนื้อวัสดุ เป็นต้น

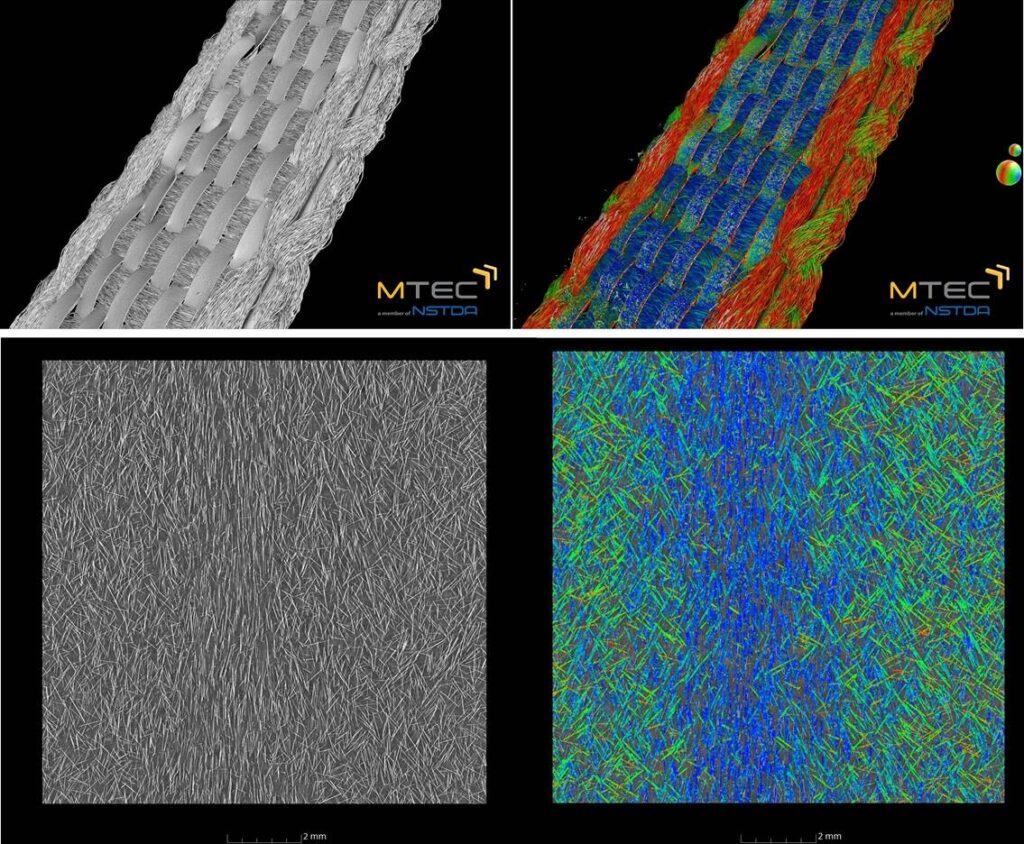

4.2 Module สำหรับวิเคราะห์ทิศทางการเรียงตัวของเส้นใยในวัสดุผสม (Fiber Composite Material Analysis)

ภาพตัวอย่างผลการวิเคราะห์ทิศทางการเรียงตัวของเส้นใยในวัสดุผสม (Fiber Composite Material Analysis) โดยสีที่แสดงบนภาพแต่ละสีแสดงทิศทางการเรียงตัวในทิศที่ต่างกัน

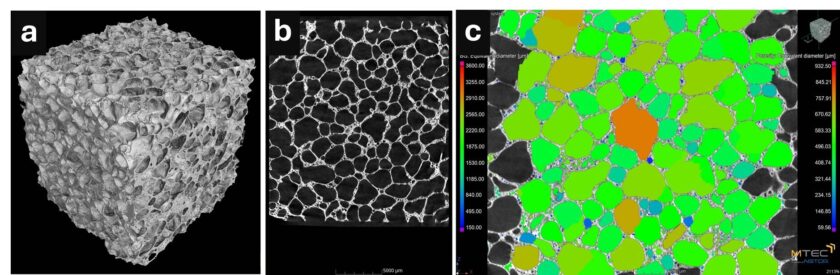

4.3 Module สำหรับวิเคราะห์วัสดุที่มีรูพรุน เช่น โฟม หรือผง (Foam/Powder Analysis) โดยสามารถแสดงตำแหน่ง ปริมาตร เส้นผ่านศูนย์กลางรูพรุน วัดขนาดเส้นผ่านศูนย์กลางทั้งหมดของชิ้นงาน

ภาพตัวอย่างผลการวิเคราะห์วัสดุที่มีความพรุน (Porosity material/Foam Analysis)

(a) ภาพ 3 มิติของวัสดุที่วิเคราะห์ (b) ภาคตัดของวัสดุเป็นภาพ 2 มิติ สามารถมองเห็นการกระจายตัวของขนาดรูพรุน

ลักษณะรูพรุนที่เกิดขึ้นและสามารถวัดขนาดของกิ่ง (สีเทา) หรือเนื้อวัสดุได้

และ (c) แต่ละสีแสดงขนาดรูพรุนที่แตกต่างกัน

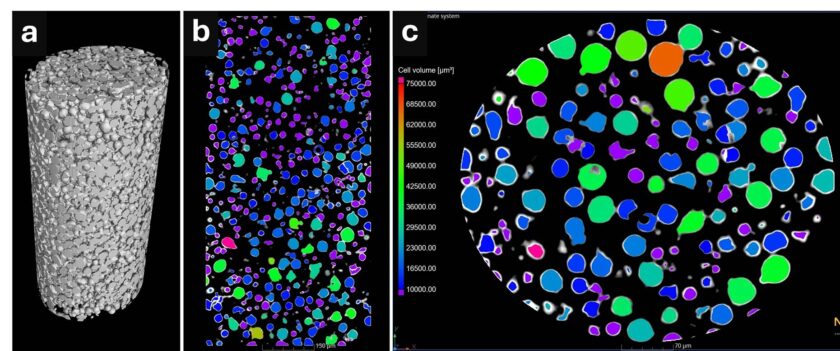

ภาพการวิเคราะห์วัสดุที่เป็นอนุภาคผง (Powder Analysis)

(a) ภาพ 3 มิติของวัสดุที่วิเคราะห์ (b และ c) ภาคตัดของวัสดุเป็นภาพ 2 มิติ

สามารถมองเห็นการกระจายตัวของอนุภาคผง แต่ละสีแสดงขนาดอนุภาคผงที่แตกต่างกัน

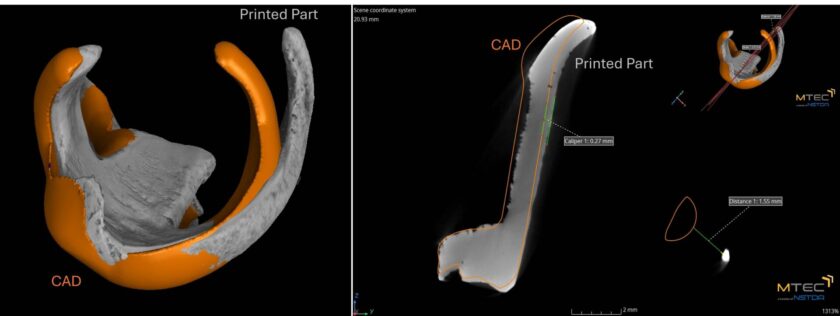

4.4 Reversed engineering เป็นโปรแกรมที่ช่วยย้อนรอยวิศวกรรม คือ สามารถสแกนชิ้นงานจริงแล้วจำลองไฟล์เพื่อออกแบบผลิตภัณฑ์ในรูปแบบไฟล์ CAD, Surface Mesh, Volume Mesh เป็นต้น หรือเปรียบเทียบชิ้นงานที่สแกนกับไฟล์ CAD ที่ออกแบบมาก่อนได้

ภาพตัวอย่างผลการเปรียบเทียบไฟล์ CAD (สีส้ม) และไฟล์ชิ้นงานจริง (สีเทา) และสามารถวัดระยะห่างของจุดที่แตกต่างกันได้

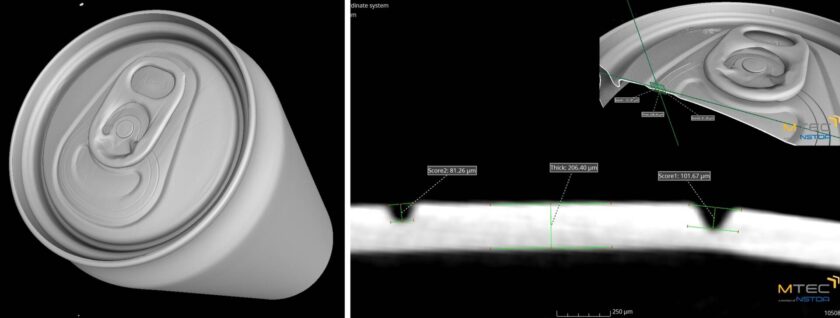

ภาพตัวอย่างผลการวัดขนาดแบบต่างๆ (Dimension Measurement) ในภาพเป็นการวัดความลึกบริเวณจุดที่บางที่สุดของฝากระป๋อง

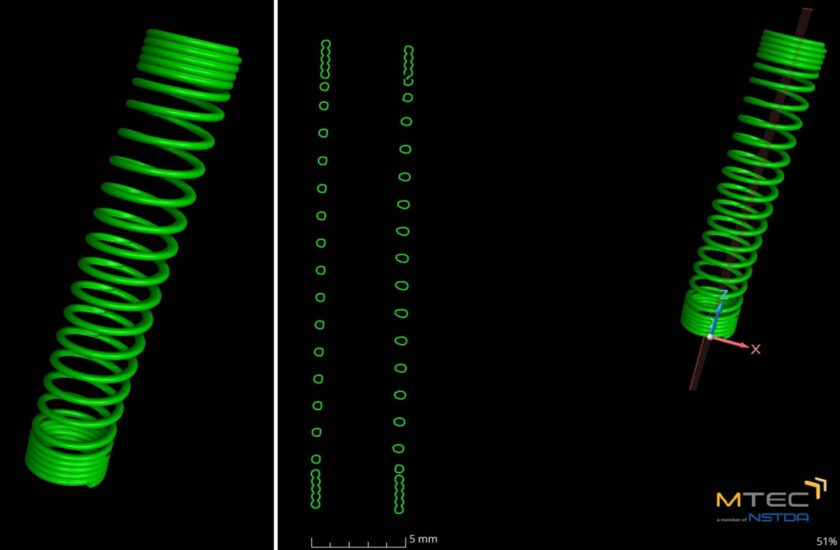

ภาพตัวอย่างการสร้างไฟล์ CAD จากไฟล์ชิ้นงานสปริงที่สแกนจากเครื่อง XCT และการ Export ไฟล์ CAD ในรูปแบบไฟล์นามสกุล.stl

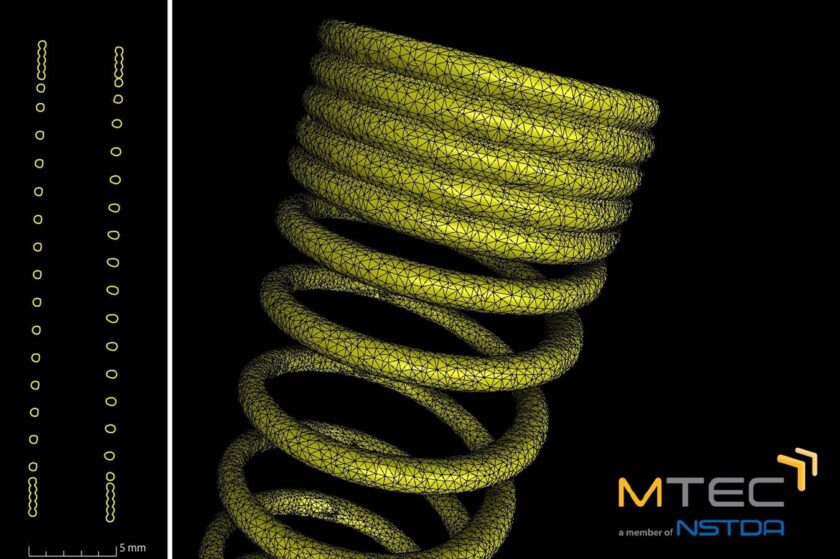

ภาพตัวอย่างผลการทำ Surface mesh จากไฟล์ชิ้นงานสปริงที่สแกนจากเครื่อง XCT

1. ติดต่อสอบถามเจ้าหน้าที่ เมล xct@mtec.or.th เพื่อประเมินการทดสอบ ราคา และการเตรียมตัวอย่าง

2. กรอกแบบฟอร์มขอรับบริการ เพื่อเสนอค่าบริการทดสอบ

3. ส่งตัวอย่าง และชำระค่าบริการก่อนการทดสอบ

4. ทดสอบ และส่งมอบผล

งานบริการลูกค้า โทร. 0 2564 6500 ต่อ 4109-4111 E-mail: XCT@mtec.or.th

114 ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ ถนนพหลโยธิน ต.คลองหนึ่ง อ. คลองหลวง จ. ปทุมธานี 12120